Mài cơ học là phương pháp gia công quan trọng giúp nâng cao độ chính xác và chất lượng bề mặt của chi tiết. Từ các kỹ thuật truyền thống như mài phẳng, mài tròn, mài vô tâm đến các công nghệ tiên tiến như mài điện hóa, mài siêu âm, mài từ tính, mỗi phương pháp đều có đặc điểm riêng, phù hợp với từng loại vật liệu và yêu cầu sản xuất. Bài viết này sẽ giúp bạn hiểu rõ nguyên lý hoạt động, ưu nhược điểm của từng phương pháp, cách lựa chọn đá mài, dung dịch trơn nguội, cũng như kiểm tra và đánh giá chất lượng bề mặt sau mài.

Mục Lục Bài Viết

Giới thiệu về mài cơ học: Định nghĩa, lịch sử và tầm quan trọng

Mài cơ học là một phương pháp gia công cơ khí quan trọng, sử dụng hạt mài và máy mài để loại bỏ vật liệu trên bề mặt phôi, tạo độ bóng và độ chính xác cao. Quá trình này thường kết hợp với dung dịch trơn nguội để giảm ma sát và nâng cao hiệu suất mài.

Lịch sử phát triển của kỹ thuật mài gắn liền với sự tiến bộ trong gia công cơ khí. Từ những dụng cụ mài thô sơ thời cổ đại, công nghệ mài đã được cải tiến với sự ra đời của máy mài hiện đại, giúp nâng cao năng suất và độ chính xác trong sản xuất.

Trong ngành công nghiệp, mài chính xác đóng vai trò quan trọng trong việc gia công các chi tiết yêu cầu độ bóng bề mặt cao, đặc biệt là trong lĩnh vực cơ khí chính xác, hàng không, ô tô và sản xuất khuôn mẫu. Nhờ phương pháp mài, các sản phẩm đạt được chất lượng bề mặt tối ưu, kéo dài tuổi thọ linh kiện và giảm thiểu sai số trong lắp ráp.

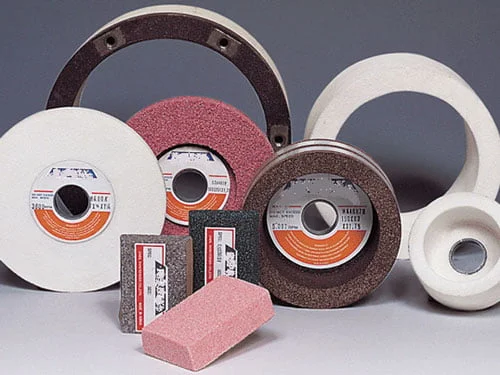

Các loại đá mài và vật liệu mài trong gia công cơ khí

Đá mài là công cụ quan trọng trong gia công mài, được chế tạo từ nhiều loại vật liệu mài khác nhau để phù hợp với từng ứng dụng. Việc chọn đá mài phù hợp giúp tối ưu hiệu suất gia công, đảm bảo độ chính xác và kéo dài tuổi thọ dụng cụ.

Phân loại đá mài phổ biến

- Đá mài kim cương: Có độ cứng cao nhất, chuyên dùng để gia công vật liệu siêu cứng như gốm sứ, cacbua, hợp kim cứng.

- Đá mài CBN (Cubic Boron Nitride): Độ cứng chỉ đứng sau kim cương, thích hợp để mài thép cứng, thép gió và vật liệu có độ bền cao.

- Đá mài Al₂O₃ (Nhôm oxit): Loại phổ biến trong mài thép thông dụng, có khả năng tự mài sắc giúp duy trì hiệu suất mài lâu dài.

- Đá mài SiC (Silic carbide): Cứng và giòn, phù hợp để mài gang, nhôm, đồng và các kim loại mềm.

Các thông số quan trọng khi chọn đá mài

- Kích thước hạt mài: Ảnh hưởng đến độ nhẵn của bề mặt sau gia công. Hạt mịn giúp tạo độ bóng cao, hạt thô phù hợp để bóc tách vật liệu nhanh.

- Liên kết đá mài: Quyết định độ bền và khả năng duy trì hình dạng của đá. Các loại liên kết phổ biến gồm gốm, nhựa và kim loại.

- Độ xốp đá mài: Ảnh hưởng đến khả năng thoát phoi và làm mát trong quá trình mài.

Việc lựa chọn đúng vật liệu mài kim loại và đá mài giúp nâng cao hiệu quả sản xuất, giảm chi phí bảo trì và cải thiện chất lượng sản phẩm.

Phương pháp mài phẳng và mài tròn: Nguyên lý, ưu nhược điểm và ứng dụng

Trong gia công mài, hai phương pháp phổ biến là mài phẳng và mài tròn, mỗi phương pháp có nguyên lý hoạt động, ứng dụng và đặc điểm riêng.

1. Mài phẳng

Mài phẳng là quá trình sử dụng máy mài phẳng để tạo bề mặt nhẵn trên chi tiết. Đá mài thực hiện chuyển động cắt quay tròn, trong khi bàn máy di chuyển theo phương ngang hoặc dọc để gia công bề mặt phôi.

✅ Ưu điểm:

- Đảm bảo độ phẳng và độ bóng bề mặt cao.

- Phù hợp với các chi tiết có hình dạng đơn giản, tấm kim loại, khuôn mẫu.

❌ Nhược điểm:

- Khả năng gia công bị hạn chế đối với các chi tiết có hình dạng phức tạp.

- Cần kiểm soát tốt chiều sâu cắt và tốc độ cắt để tránh quá nhiệt gây biến dạng.

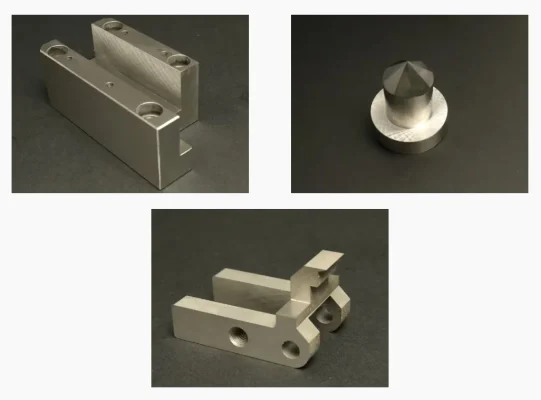

Sản phẩm Gia công mài phẳng

2. Mài tròn

Mài tròn là phương pháp gia công các chi tiết có dạng trụ, gồm hai dạng chính:

- Mài tròn ngoài: Gia công mặt ngoài của chi tiết trụ bằng máy mài tròn.

- Mài tròn trong (mài lỗ): Dùng để mài bề mặt bên trong của lỗ trụ hoặc ống.

✅ Ưu điểm:

- Đảm bảo độ chính xác cao, thích hợp cho chi tiết quay như trục, bạc lót.

- Hiệu quả trong gia công hàng loạt nhờ khả năng tự động hóa.

❌ Nhược điểm:

- Cần kiểm soát tốt lượng dư gia công để tránh mòn đá nhanh.

- Quá trình mài có thể gây rung động, ảnh hưởng đến độ chính xác.

Sản phẩm Gia công mài tròn trong

Ứng dụng của phương pháp mài

- Mài phẳng: Dùng để gia công bề mặt phẳng của khuôn mẫu, tấm thép, chi tiết máy.

- Mài tròn ngoài: Áp dụng trong chế tạo trục động cơ, bạc đạn, chi tiết trụ tròn.

- Mài tròn trong: Thường dùng trong gia công lỗ ổ trục, ống xy-lanh, chi tiết có lỗ chính xác.

Việc lựa chọn quy trình mài phù hợp giúp tối ưu chất lượng bề mặt, nâng cao tuổi thọ chi tiết và hiệu suất sản xuất.

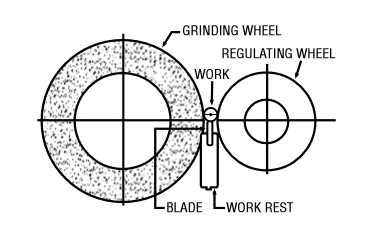

Phương pháp mài vô tâm: Nguyên lý, ưu điểm và ứng dụng

Mài vô tâm (centerless grinding) là một phương pháp gia công đặc biệt dành cho chi tiết dạng trụ, không cần gá kẹp như các phương pháp mài thông thường. Điều này giúp nâng cao năng suất và phù hợp với sản xuất hàng loạt.

Nguyên lý hoạt động của mài vô tâm

Quá trình mài vô tâm sử dụng ba thành phần chính:

- Đá mài chính: Quay với tốc độ cao, thực hiện chuyển động cắt để loại bỏ vật liệu trên chi tiết.

- Đá dẫn hướng: Quay với tốc độ thấp, có góc nghiêng để kiểm soát chuyển động của phôi.

- Đá đỡ: Giữ và định vị chi tiết trong quá trình mài.

Phôi được đặt giữa đá mài chính và đá dẫn hướng, di chuyển liên tục mà không cần kẹp chặt, giúp cải thiện độ chính xác và giảm thời gian gia công.

Phương pháp mài vô tâm

Ưu điểm của kỹ thuật mài vô tâm

✅ Tăng năng suất: Gia công nhanh hơn so với mài tròn truyền thống do không cần gá đặt.

✅ Độ chính xác cao: Kiểm soát tốt độ đồng đều của đường kính chi tiết.

✅ Gia công hàng loạt hiệu quả: Phù hợp với sản xuất số lượng lớn nhờ quá trình làm việc liên tục.

✅ Giảm chi phí vận hành: Ít tốn công sức căn chỉnh và bảo trì gá kẹp.

Ứng dụng của mài vô tâm

- Gia công trục truyền động, bạc đạn, ống kim loại và các chi tiết trụ dài.

- Sử dụng trong ngành ô tô, hàng không, cơ khí chính xác và sản xuất linh kiện số lượng lớn.

Với những ưu điểm vượt trội, máy mài vô tâm là lựa chọn lý tưởng cho các nhà máy cần gia công trục tròn với độ chính xác cao và năng suất lớn.

Các yếu tố ảnh hưởng đến quá trình mài và cách tối ưu

Quá trình mài cơ khí chịu tác động của nhiều yếu tố, ảnh hưởng trực tiếp đến chất lượng bề mặt, độ chính xác gia công và tuổi thọ dụng cụ. Hiểu và kiểm soát tốt các yếu tố này giúp tối ưu hóa quá trình mài, nâng cao hiệu suất và giảm chi phí sản xuất.

1. Tốc độ cắt

Tốc độ cắt quyết định lượng vật liệu bị loại bỏ trong mỗi vòng quay của đá mài.

- Tốc độ quá cao: Gây tăng nhiệt độ mài, làm mềm vật liệu và có thể gây cháy bề mặt.

- Tốc độ quá thấp: Giảm hiệu suất cắt, dễ gây mòn đá mài không đều.

✅ Giải pháp: Chọn tốc độ phù hợp với vật liệu phôi và loại đá mài để đảm bảo hiệu quả cắt và kéo dài tuổi thọ dụng cụ.

2. Lượng chạy dao và chiều sâu cắt

- Lượng chạy dao lớn: Tăng tốc độ gia công nhưng có thể gây rung động và làm giảm độ nhám bề mặt.

- Chiều sâu cắt lớn: Gia công nhanh hơn nhưng tạo ra lực cắt lớn, có thể làm cong vênh chi tiết.

✅ Giải pháp: Điều chỉnh hợp lý để cân bằng giữa tốc độ gia công và độ chính xác bề mặt.

3. Dung dịch trơn nguội

Dung dịch làm mát khi mài giúp giảm ma sát, kiểm soát nhiệt độ mài và cuốn trôi phoi.

- Làm mát không đủ: Gây quá nhiệt, ảnh hưởng đến độ cứng của chi tiết.

- Chọn sai loại dung dịch: Có thể làm giảm hiệu quả mài hoặc gây hao mòn dụng cụ.

✅ Giải pháp: Sử dụng dung dịch trơn nguội phù hợp, đảm bảo lượng cung cấp đầy đủ và liên tục.

4. Độ cứng vật liệu và đá mài

- Vật liệu cứng: Cần chọn đá mài có độ cứng cao để tránh mòn nhanh.

- Độ xốp và độ bền liên kết của đá mài ảnh hưởng đến tốc độ mài mòn và chất lượng cắt.

✅ Giải pháp: Lựa chọn loại đá mài phù hợp với độ cứng của phôi để duy trì hiệu suất mài.

5. Ảnh hưởng của rung động và lực cắt

- Rung động lớn: Gây sai số kích thước và ảnh hưởng đến độ nhám bề mặt.

- Lực cắt quá lớn: Làm tăng tải trọng máy, giảm tuổi thọ dụng cụ.

✅ Giải pháp: Kiểm tra và bảo trì máy mài định kỳ, sử dụng đá mài chất lượng cao và điều chỉnh thông số hợp lý.

Các yếu tố ảnh hưởng đến mài bề mặt

Tối ưu hóa quá trình mài

- Kiểm soát thông số cắt khi mài để đảm bảo hiệu suất cao và độ chính xác tối ưu.

- Chọn dung dịch làm mát phù hợp để bảo vệ dụng cụ và chi tiết gia công.

- Giảm rung động và lực cắt để đảm bảo chất lượng bề mặt và tuổi thọ máy móc.

Việc kiểm soát quá trình mài hiệu quả giúp giảm chi phí sản xuất, nâng cao chất lượng sản phẩm và duy trì tính ổn định trong gia công cơ khí.

Dung dịch trơn nguội trong mài cơ học: Vai trò, phân loại và cách lựa chọn

Dung dịch trơn nguội đóng vai trò quan trọng trong quá trình mài cơ học, giúp giảm nhiệt độ, bôi trơn, tẩy rửa phoi và chống gỉ cho chi tiết cũng như dụng cụ cắt. Việc lựa chọn và sử dụng đúng loại dầu tưới nguội giúp nâng cao chất lượng gia công, kéo dài tuổi thọ đá mài và tối ưu hóa hiệu suất sản xuất.

Dung dịch làm mát khi gia công CNC

1. Vai trò của dung dịch trơn nguội

✔ Tính làm mát: Hấp thụ và phân tán nhiệt sinh ra trong quá trình mài, tránh hiện tượng cháy bề mặt.

✔ Tính bôi trơn: Giảm ma sát giữa đá mài và phôi, giúp nâng cao độ chính xác gia công.

✔ Tính tẩy rửa: Cuốn trôi phoi và bụi mài, giữ bề mặt đá mài luôn sạch, tránh bít tắc.

✔ Tính chống gỉ: Bảo vệ phôi và máy móc khỏi oxy hóa, đặc biệt khi gia công kim loại.

2. Phân loại dung dịch trơn nguội

Dung dịch trơn nguội trong mài cơ khí được chia thành ba loại chính:

| Loại dung dịch | Đặc điểm | Ưu điểm | Nhược điểm |

| Dầu mài tinh khiết | Không pha nước, chứa dầu khoáng hoặc tổng hợp | Bôi trơn tốt, bảo vệ chống gỉ hiệu quả | Tản nhiệt kém, dễ cháy, cần hệ thống lọc tốt |

| Nhũ tương (dầu hòa tan) | Pha nước với dầu khoáng, tạo hỗn hợp dạng sữa | Kết hợp làm mát và bôi trơn tốt, dễ sử dụng | Cần kiểm soát độ pH, tránh nhiễm khuẩn |

| Dung dịch tổng hợp | Không chứa dầu khoáng, tan hoàn toàn trong nước | Làm mát tốt, ít cặn bẩn, thân thiện môi trường | Bôi trơn kém hơn dầu mài |

3. Cách lựa chọn và sử dụng dung dịch trơn nguội

- Chọn đúng loại dung dịch:

- Gia công tinh xảo, yêu cầu bề mặt đẹp → Dùng dầu mài tinh khiết để tăng độ bôi trơn.

- Mài tốc độ cao, cần tản nhiệt tốt → Dùng nhũ tương hoặc dung dịch tổng hợp để tăng hiệu quả làm mát.

- Pha dung dịch trơn nguội đúng tỷ lệ:

- Nhũ tương thường pha từ 3 – 10% dầu trong nước, tùy theo loại gia công.

- Kiểm soát độ pH (thường từ 8 – 9,5) để đảm bảo tính ổn định và chống ăn mòn.

- Bảo quản dung dịch trơn nguội:

- Thay dung dịch định kỳ để tránh nhiễm khuẩn và giảm hiệu suất.

- Lọc cặn và kiểm tra nồng độ thường xuyên để duy trì chất lượng gia công.

Các phương pháp mài cơ học nâng cao: Công nghệ và ứng dụng

Bên cạnh mài truyền thống, nhiều công nghệ mài công nghệ cao đã được phát triển để gia công các vật liệu siêu cứng, chi tiết có độ phức tạp cao hoặc yêu cầu độ chính xác cực lớn. Các phương pháp như mài điện hóa, mài siêu âm, mài từ tính hay mài laser giúp cải thiện hiệu suất và mở rộng khả năng gia công trong ngành công nghiệp hiện đại.

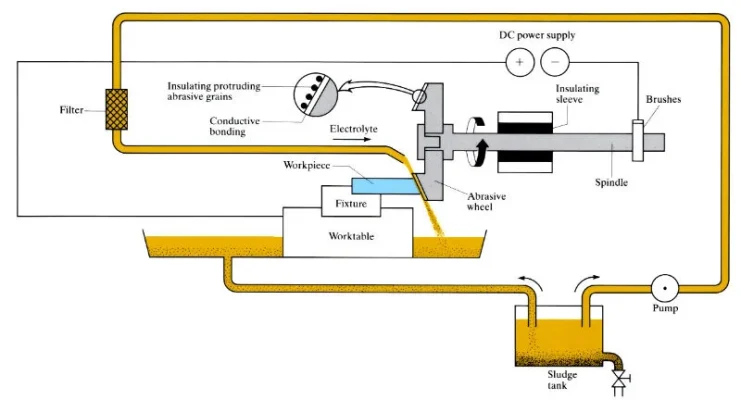

1. Mài điện hóa (Electrochemical Grinding – ECG)

Nguyên lý: Kết hợp giữa ăn mòn điện hóa và cắt bằng hạt mài. Đá mài đóng vai trò như điện cực, trong khi dung dịch điện phân hỗ trợ loại bỏ kim loại mà không gây biến dạng nhiệt.

✅ Ưu điểm:

- Gia công hiệu quả vật liệu siêu cứng như hợp kim titan, Inconel.

- Không tạo ứng suất cơ học, không gây biến dạng nhiệt.

🔹 Ứng dụng: Sản xuất lưỡi dao phẫu thuật, linh kiện hàng không, chi tiết động cơ có độ cứng cao.

Sơ đồ kỹ thuật phương pháp Mài điện hóa Electrochemical Grinding – ECG

2. Mài siêu âm (Ultrasonic Grinding)

Nguyên lý: Sử dụng tần số siêu âm (20 – 40 kHz) kết hợp với hạt mài để gia công chi tiết. Sóng siêu âm làm tăng tốc độ va chạm giữa hạt mài và bề mặt phôi, giúp nâng cao hiệu suất gia công.

✅ Ưu điểm:

- Gia công tốt vật liệu giòn như gốm sứ, thuỷ tinh, carbide.

- Giảm lực cắt, hạn chế mòn dụng cụ.

🔹 Ứng dụng: Chế tạo khuôn mẫu, linh kiện quang học, vi mạch điện tử.

3. Mài từ tính (Magnetic Abrasive Finishing – MAF)

Nguyên lý: Sử dụng hạt mài từ tính kết hợp với từ trường để đánh bóng bề mặt chi tiết mà không cần tiếp xúc trực tiếp.

✅ Ưu điểm:

- Đánh bóng các chi tiết có hình dạng phức tạp.

- Độ hoàn thiện bề mặt cực cao, giảm thiểu sai số.

🔹 Ứng dụng: Gia công đường ống siêu nhỏ, linh kiện y tế, trục khuỷu động cơ.

4. Mài EDM (Electrical Discharge Grinding)

Nguyên lý: Dựa trên xung điện để loại bỏ vật liệu, kết hợp với đá mài để hoàn thiện bề mặt.

✅ Ưu điểm:

- Gia công được kim loại cứng siêu cấp, kể cả vật liệu không thể cắt gọt bằng phương pháp cơ khí thông thường.

- Tạo hình chính xác với dung sai cực nhỏ.

🔹 Ứng dụng: Chế tạo khuôn đúc, linh kiện vi cơ điện tử (MEMS), chi tiết hàng không vũ trụ.

5. Mài laser (Laser Grinding)

Nguyên lý: Dùng tia laser để làm nóng chảy vật liệu và kết hợp với dòng khí để loại bỏ phần dư thừa.

✅ Ưu điểm:

- Không tiếp xúc trực tiếp, tránh hao mòn dụng cụ.

- Gia công tốc độ cao, phù hợp với sản xuất hàng loạt.

🔹 Ứng dụng: Cắt gọt vật liệu composite, linh kiện bán dẫn, hợp kim siêu cứng.

Kiểm tra và đánh giá chất lượng bề mặt sau mài

Sau quá trình mài cơ khí, việc kiểm tra chất lượng bề mặt đóng vai trò quan trọng trong đảm bảo độ chính xác, tính thẩm mỹ và hiệu suất hoạt động của chi tiết gia công. Các tiêu chí đánh giá gồm độ nhám bề mặt, độ bóng, sai số hình dạng và kiểm tra các khuyết tật bề mặt như vết nứt tế vi, vết cháy do nhiệt.

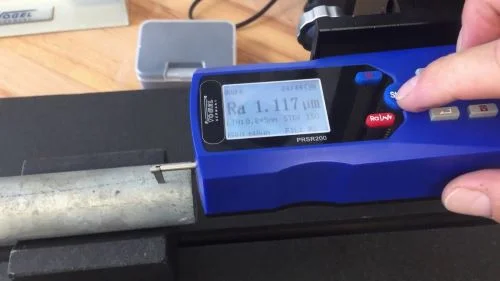

1. Đánh giá độ nhám bề mặt

Độ nhám bề mặt thể hiện mức độ gồ ghề của bề mặt sau gia công, thường được đo bằng các thông số:

- Ra (Roughness Average): Trung bình độ cao của các đỉnh và đáy trên bề mặt.

- Rz (Average Maximum Height of Profile): Chênh lệch giữa đỉnh cao nhất và đáy sâu nhất trong một khoảng đo nhất định.

🔹 Phương pháp đo độ nhám:

✔ Máy đo độ nhám (Surface Roughness Tester): Sử dụng đầu dò tiếp xúc để quét bề mặt và phân tích biên dạng.

✔ Kính hiển vi điện tử (SEM – Scanning Electron Microscope): Kiểm tra cấu trúc bề mặt với độ phóng đại cao.

✅ Yêu cầu tiêu chuẩn: Tùy vào ứng dụng, độ nhám bề mặt sau mài thường dao động từ Ra 0.2 – 3.2 µm.

Các phương pháp đo độ nhám bề mặt

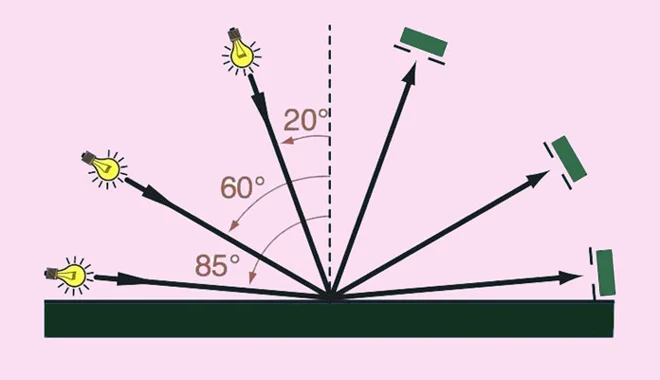

2. Đo độ bóng bề mặt

Độ bóng phản ánh khả năng phản xạ ánh sáng của bề mặt chi tiết, ảnh hưởng đến tính thẩm mỹ và hiệu suất làm việc của linh kiện.

🔹 Phương pháp kiểm tra độ bóng:

✔ Máy đo độ bóng (Gloss Meter): Đánh giá cường độ phản xạ ánh sáng tại các góc đo tiêu chuẩn (20°, 60°, 85°).

✅ Ứng dụng: Độ bóng cao quan trọng trong ngành khuôn mẫu, cơ khí chính xác, quang học.

Nguyên lý hoạt động của máy đo độ bóng (Gloss meter)

3. Kiểm tra khuyết tật bề mặt

Các lỗi thường gặp sau mài gồm:

- Vết nứt tế vi: Do ứng suất nhiệt và cơ học, ảnh hưởng đến độ bền chi tiết.

- Vết cháy: Xuất hiện khi nhiệt độ mài quá cao, làm thay đổi cấu trúc vật liệu.

- Sai số hình dạng: Gồm sai lệch về độ phẳng, độ tròn, độ song song, ảnh hưởng đến lắp ráp.

🔹 Phương pháp kiểm tra:

✔ Dùng thuốc thử hoặc kính hiển vi quang học để phát hiện vết nứt tế vi.

✔ Máy đo biên dạng (Form Measuring Machine) để kiểm tra độ phẳng, độ tròn.

✔ Kiểm tra dung sai bằng thước đo, đồng hồ so để đảm bảo độ chính xác kích thước.

Kết luận

Việc lựa chọn phương pháp mài cơ học phù hợp đóng vai trò quan trọng trong gia công cơ khí chính xác. Từ các kỹ thuật truyền thống như mài phẳng, mài tròn, mài vô tâm đến các công nghệ tiên tiến như mài điện hóa, mài siêu âm, mài từ tính, mỗi phương pháp đều có ưu điểm riêng, đáp ứng nhu cầu sản xuất đa dạng. Bên cạnh đó, các yếu tố như đá mài, dung dịch trơn nguội, thông số cắt và kiểm tra chất lượng bề mặt cũng ảnh hưởng trực tiếp đến hiệu suất gia công.

Hiểu rõ về các phương pháp cơ học mài phổ biến không chỉ giúp tối ưu quy trình sản xuất mà còn nâng cao độ chính xác, tuổi thọ sản phẩm và hiệu quả kinh tế.