Nhiều năm kinh nghiệm trong lĩnh vực xử lý bề mặt vật liệu, tôi đã trải qua nhiều thất bại với các dự án lớn nhỏ. Điều này cho tôi cái nhìn sâu sắc về tầm quan trọng của việc lựa chọn phương pháp xử lý bề mặt phù hợp, và mạ niken hóa học nổi bật như một giải pháp tối ưu trong nhiều trường hợp. Mạ niken hóa học là kỹ thuật phủ một lớp niken mỏng, đồng nhất lên bề mặt vật liệu mà không cần dùng dòng điện. Phương pháp này dựa trên phản ứng hóa học tự xúc tác, sử dụng chất khử như hypophosphite để khử niken từ dung dịch muối trong môi trường kiểm soát nhiệt độ và pH. Bài viết này sẽ cung cấp cái nhìn toàn diện về mạ niken hóa học, từ quy trình, ứng dụng đến lợi ích và thách thức.

Mục Lục Bài Viết

1. Giới Thiệu Về Dung Dịch Mạ Niken Hoá Học

Dung dịch mạ niken hóa học là một phương pháp phủ lên bề mặt vật liệu một lớp niken mỏng, đồng nhất mà không cần sử dụng dòng điện. Quá trình này dựa trên phản ứng hóa học khử niken từ dung dịch muối niken bằng một chất khử, thường là hypophosphite, trong môi trường có kiểm soát nhiệt độ và pH. Sự khác biệt chính giữa mạ niken hóa học và mạ niken điện là không cần nguồn điện bên ngoài. Thay vào đó, lớp mạ niken hình thành thông qua phản ứng tự xúc tác trên bề mặt vật liệu.

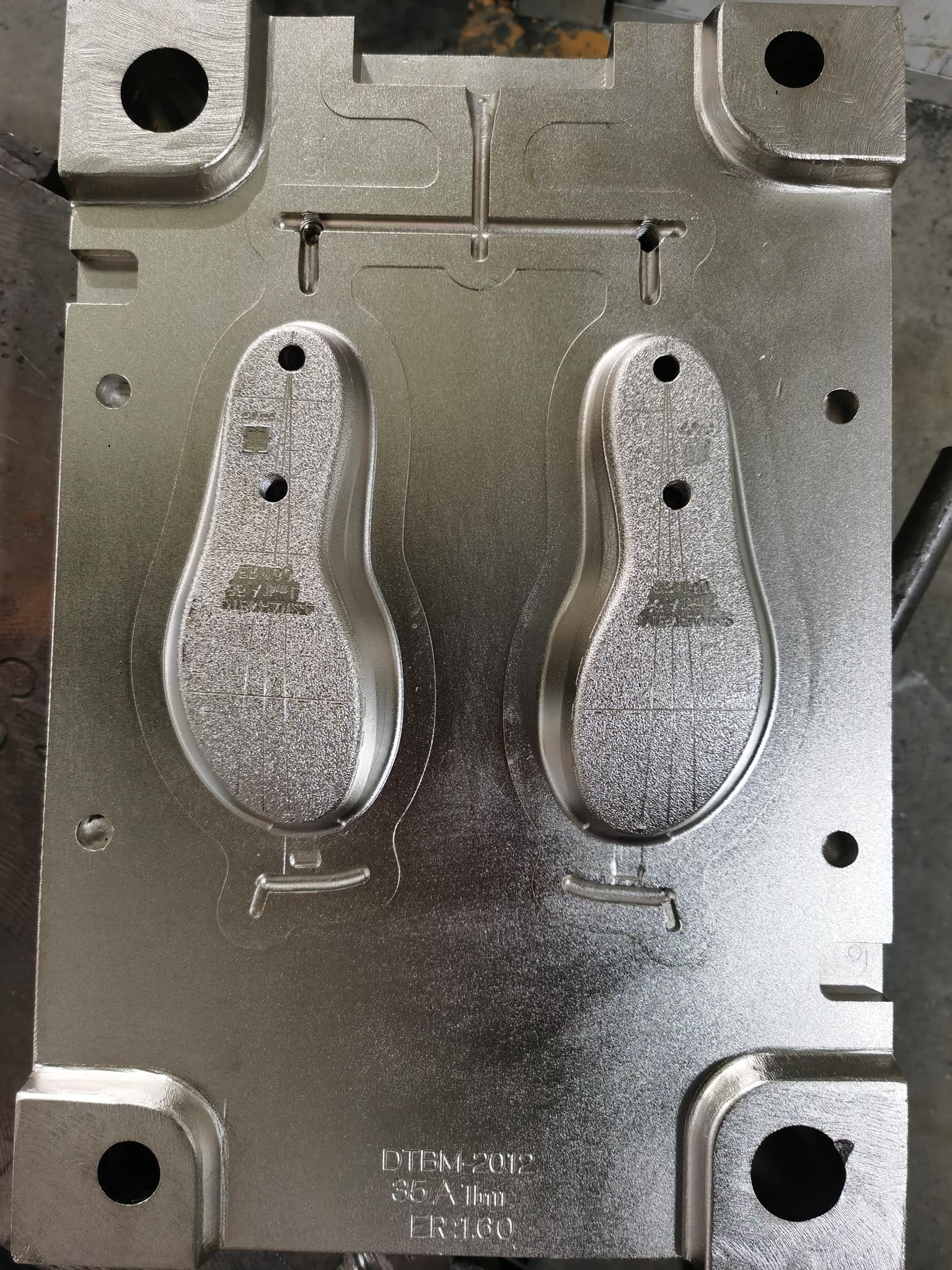

Mạ niken hóa học đóng vai trò quan trọng trong nhiều ngành công nghiệp nhờ khả năng tạo ra lớp phủ đồng đều, kể cả trên các bề mặt phức tạp. Tính chất chống ăn mòn, chống mài mòn, độ cứng và khả năng hàn dính tốt của lớp mạ niken khiến nó trở thành lựa chọn lý tưởng cho các ứng dụng đòi hỏi độ bền cao. Ví dụ, trong ngành công nghiệp ô tô, mạ niken hóa học được ứng dụng để bảo vệ các bộ phận khỏi sự ăn mòn và mài mòn. Trong ngành điện tử, nó được sử dụng để cải thiện độ dẫn điện và chống oxy hóa cho các linh kiện. 3 ngành công nghiệp phổ biến nhất sử dụng mạ niken hóa học là: ô tô, điện tử và dầu khí.

Vai trò của dung dịch mạ niken trong công nghiệp hiện nay không thể phủ nhận. Từ việc bảo vệ các chi tiết máy móc khỏi môi trường khắc nghiệt đến việc nâng cao tính thẩm mỹ cho sản phẩm, mạ niken hóa học mang lại nhiều lợi ích thiết thực. Việc áp dụng công nghệ mạ niken hóa học giúp kéo dài tuổi thọ sản phẩm, giảm chi phí bảo trì và nâng cao chất lượng tổng thể. Đặc biệt, với khả năng phủ lên các bề mặt có hình dạng phức tạp, mạ niken hóa học đáp ứng được nhu cầu ngày càng cao của các ngành công nghiệp đòi hỏi độ chính xác và tinh vi.

2. Quy Trình Mạ Niken Hoá Học

Quy trình mạ niken hóa học bao gồm một chuỗi các bước xử lý hóa học được kiểm soát chặt chẽ để đảm bảo lớp mạ niken đạt chất lượng tối ưu. Quy trình này khác biệt đáng kể so với mạ niken điện phân, loại bỏ hoàn toàn việc sử dụng dòng điện.

Dưới đây là 5 bước cơ bản trong quy trình mạ niken hóa học:

-

Tẩy dầu: Loại bỏ dầu mỡ, bụi bẩn và các tạp chất hữu cơ trên bề mặt vật liệu bằng dung dịch tẩy dầu chuyên dụng. Bước này đảm bảo dung dịch mạ niken tiếp xúc trực tiếp với bề mặt vật liệu, tạo điều kiện cho phản ứng hóa học diễn ra hiệu quả.

-

Tẩy gỉ: Sử dụng dung dịch axit để loại bỏ lớp gỉ sét và oxit kim loại trên bề mặt. Quá trình này giúp làm sạch bề mặt và tăng độ bám dính của lớp mạ niken. Thông thường, axit clohydric (HCl) hoặc axit sulfuric (H2SO4) được sử dụng trong bước này.

-

Hoạt hóa: Nhúng vật liệu vào dung dịch hoạt hóa, thường chứa palladium chloride (PdCl2), để tạo ra các tâm xúc tác trên bề mặt. Các tâm xúc tác này đóng vai trò quan trọng trong việc khởi đầu phản ứng khử niken trong dung dịch mạ.

-

Mạ niken: Đây là bước quan trọng nhất, vật liệu được nhúng vào dung dịch mạ niken hóa học, chứa niken clorua (NiCl2) hoặc niken sulfat (NiSO4), hypophosphite (NaH2PO2) và các chất phụ gia khác. Phản ứng khử niken xảy ra trên bề mặt vật liệu, tạo thành lớp mạ niken dày và đồng đều. Nhiệt độ dung dịch mạ thường được duy trì trong khoảng 85-95°C.

-

Trung hòa và thụ động: Sau khi mạ, vật liệu được rửa sạch và trung hòa bằng dung dịch kiềm để loại bỏ axit dư thừa. Sau đó, một lớp thụ động có thể được áp dụng để tăng cường khả năng chống ăn mòn và bảo vệ lớp mạ niken.

Các yếu tố ảnh hưởng đến chất lượng lớp mạ niken hóa học bao gồm nhiệt độ dung dịch, pH, nồng độ các thành phần trong dung dịch mạ, thời gian mạ và chất lượng xử lý bề mặt trước khi mạ. Việc kiểm soát chặt chẽ các yếu tố này là rất quan trọng để đạt được lớp mạ niken có độ dày đồng đều, độ bám dính tốt, khả năng chống ăn mòn và mài mòn cao.

Sự khác biệt chính giữa mạ niken hóa học và mạ niken điện nằm ở nguồn gốc của phản ứng khử niken. Mạ niken điện sử dụng dòng điện để khử ion niken từ dung dịch, trong khi mạ niken hóa học sử dụng phản ứng hóa học tự xúc tác. Do đó, mạ niken hóa học có khả năng phủ lên các bề mặt phức tạp một cách đồng đều hơn so với mạ niken điện.

3. Các Thành Phần Cơ Bản Của Dung Dịch Mạ Niken

Dung dịch mạ niken hóa học được cấu thành từ một số thành phần hóa học cốt lõi, mỗi thành phần đóng một vai trò then chốt trong việc tạo ra lớp mạ niken chất lượng cao. Việc hiểu rõ chức năng và tác động của từng thành phần này là rất quan trọng để kiểm soát và tối ưu hóa quá trình mạ.

Dưới đây là 4 thành phần cơ bản của dung dịch mạ niken hóa học:

-

Muối Niken: Cung cấp nguồn ion niken (Ni2+) cho quá trình mạ. Hai loại muối niken phổ biến nhất được sử dụng là niken clorua (NiCl2) và niken sulfat (NiSO4). Lựa chọn giữa hai loại muối này phụ thuộc vào yêu cầu cụ thể của quá trình mạ và loại dung dịch mạ được sử dụng. Ví dụ, niken sulfat thường được ưu tiên trong các dung dịch mạ có pH cao hơn.

-

Chất Khử: Đóng vai trò cung cấp điện tử cho phản ứng khử Ni2+ thành niken kim loại (Ni). Hypophosphite (NaH2PO2) là chất khử phổ biến nhất trong mạ niken hóa học. Trong quá trình phản ứng, hypophosphite bị oxy hóa thành phosphite. Nồng độ và chất lượng của hypophosphite ảnh hưởng trực tiếp đến tốc độ mạ và chất lượng lớp mạ.

-

Chất Tạo Phức: Giúp ổn định dung dịch mạ và ngăn ngừa sự kết tủa của muối niken. Các chất tạo phức phổ biến bao gồm các axit hữu cơ như axit citric, axit lactic, và axit glycolic. Chúng tạo phức với ion Ni2+, giúp duy trì nồng độ ion niken tự do trong dung dịch ở mức ổn định, đảm bảo quá trình mạ diễn ra liên tục và đồng đều.

-

Chất Ổn Định: Kiểm soát tốc độ phản ứng mạ và ngăn ngừa sự phân hủy tự phát của dung dịch mạ. Các chất ổn định thường là các hợp chất hữu cơ hoặc vô cơ, được thêm vào dung dịch với nồng độ rất thấp. Sự hiện diện của chất ổn định giúp ngăn chặn sự hình thành niken kim loại không mong muốn trong dung dịch mạ, đồng thời duy trì hiệu suất mạ ổn định trong thời gian dài. Các chất ổn định phổ biến bao gồm các ion kim loại nặng như chì hoặc cadimi, cũng như một số hợp chất hữu cơ chứa lưu huỳnh.

Tầm quan trọng của các yếu tố hóa học trong dung dịch mạ thể hiện ở việc cân bằng tỉ lệ và nồng độ của các thành phần. Sự mất cân bằng có thể dẫn đến các vấn đề về chất lượng lớp mạ, chẳng hạn như lớp mạ không đồng đều, độ bám dính kém, xuất hiện lỗ rỗ hoặc bong tróc. Do đó, việc kiểm soát chặt chẽ thành phần và nồng độ của dung dịch mạ là yếu tố then chốt để đạt được kết quả mạ niken tối ưu.

4. Các Ứng Dụng Chính Của Mạ Niken Hoá Học

Mạ niken hóa học được ứng dụng rộng rãi trong nhiều ngành công nghiệp, từ hàng không vũ trụ đến dầu khí, nhờ khả năng tạo ra lớp phủ đồng đều, có độ bền cao và khả năng chống ăn mòn vượt trội, ngay cả trên các bề mặt phức tạp.

Dưới đây là 4 ứng dụng chính của mạ niken hóa học:

-

Ngành Hàng Không Vũ Trụ: Trong lĩnh vực này, mạ niken hóa học được sử dụng để bảo vệ các bộ phận quan trọng của máy bay và tàu vũ trụ, chẳng hạn như cánh quạt, động cơ, hệ thống thủy lực và các bộ phận chịu tải khác. Lớp mạ niken giúp chống lại sự ăn mòn, mài mòn và các tác động khắc nghiệt của môi trường, đảm bảo hiệu suất và độ tin cậy của các bộ phận trong điều kiện vận hành khắc nghiệt.

-

Ngành Ô Tô: Mạ niken hóa học được ứng dụng để bảo vệ các bộ phận của ô tô, bao gồm piston, xi lanh, trục cam, bánh răng và các chi tiết khác khỏi sự ăn mòn, mài mòn và nhiệt độ cao. Điều này giúp kéo dài tuổi thọ của các bộ phận và nâng cao hiệu suất của động cơ.

-

Ngành Dầu Khí: Trong môi trường dầu khí khắc nghiệt, mạ niken hóa học là giải pháp lý tưởng để bảo vệ các thiết bị và đường ống khỏi sự ăn mòn do tiếp xúc với hóa chất, nước biển và áp suất cao. Lớp mạ niken giúp duy trì tính toàn vẹn của hệ thống và ngăn ngừa sự cố rò rỉ. Các bộ phận thường được mạ niken trong ngành dầu khí bao gồm van, ống dẫn, bơm và các thiết bị khoan.

-

Ngành Điện Tử: Mạ niken hóa học được sử dụng để cải thiện độ dẫn điện, chống oxy hóa và tăng độ bền cho các linh kiện điện tử, chẳng hạn như bảng mạch in, đầu nối và các tiếp điểm điện. Lớp mạ niken mỏng và đồng đều giúp đảm bảo tính ổn định và hiệu suất của các thiết bị điện tử.

Lý do mạ niken hoá học được sử dụng rộng rãi xuất phát từ khả năng tạo lớp mạ đồng đều trên mọi bề mặt, kể cả những chi tiết có hình dạng phức tạp. Ngoài ra, mạ niken hóa học còn mang lại khả năng chống ăn mòn, chống mài mòn và độ cứng vượt trội. Những đặc tính này khiến mạ niken hóa học trở thành lựa chọn hàng đầu cho các ứng dụng đòi hỏi độ bền cao và khả năng hoạt động trong môi trường khắc nghiệt.

5. Lợi Ích Của Dung Dịch Mạ Niken Hoá Học

Sử dụng dung dịch mạ niken hóa học mang lại nhiều lợi ích đáng kể, giúp cải thiện đáng kể tính chất bề mặt của vật liệu và kéo dài tuổi thọ sản phẩm.

Dưới đây là 5 lợi ích nổi bật của mạ niken hóa học:

-

Khả năng Chống Ăn Mòn Vượt Trội: Lớp mạ niken hóa học tạo ra một hàng rào bảo vệ hiệu quả, ngăn chặn sự tiếp xúc của vật liệu nền với môi trường ăn mòn, như không khí, nước, hóa chất. Điều này giúp bảo vệ vật liệu khỏi bị oxy hóa, gỉ sét và các dạng ăn mòn khác, đặc biệt quan trọng trong môi trường khắc nghiệt. Độ dày lớp mạ niken càng cao, khả năng chống ăn mòn càng tốt. Ví dụ, một lớp mạ niken dày 25 micromet có thể chịu được thử nghiệm phun muối trung tính trong hơn 200 giờ.

-

Độ Cứng và Độ Bền Cơ Học Cao: Mạ niken hóa học làm tăng đáng kể độ cứng và độ bền cơ học của bề mặt vật liệu. Lớp mạ niken giúp chống lại sự mài mòn, trầy xước và biến dạng, đặc biệt hữu ích cho các bộ phận chịu mài mòn cao như bánh răng, trục và khuôn mẫu. Độ cứng của lớp mạ niken có thể đạt tới 500-1000 HV (đơn vị độ cứng Vickers).

-

Độ Bám Dính Tuyệt Vời: Lớp mạ niken hóa học bám dính chặt chẽ vào vật liệu nền, tạo thành một liên kết bền vững, khó bong tróc. Điều này đảm bảo lớp mạ niken duy trì hiệu quả bảo vệ trong thời gian dài, ngay cả khi chịu tác động cơ học hoặc nhiệt độ cao.

-

Phủ Đồng Đều Trên Bề Mặt Phức Tạp: Một trong những ưu điểm lớn nhất của mạ niken hóa học là khả năng phủ đồng đều trên các bề mặt có hình dạng phức tạp, các góc cạnh, lỗ sâu và rãnh hẹp mà các phương pháp mạ điện khó có thể đạt được. Điều này giúp đảm bảo mọi vị trí trên bề mặt vật liệu đều được bảo vệ bởi lớp mạ niken.

-

Tính Thẩm Mỹ Cao: Lớp mạ niken hóa học có bề mặt sáng bóng, mịn màng, tăng tính thẩm mỹ cho sản phẩm. Điều này đặc biệt quan trọng đối với các sản phẩm trang trí, đồ gia dụng và các ứng dụng đòi hỏi tính thẩm mỹ cao.

6. Các Yếu Tố Ảnh Hưởng Đến Quá Trình Mạ Niken Hoá Học

Chất lượng của lớp mạ niken hóa học phụ thuộc vào nhiều yếu tố, từ nhiệt độ và pH của dung dịch đến nồng độ các chất hóa học. Việc kiểm soát chặt chẽ các yếu tố này là rất quan trọng để đạt được kết quả mạ niken tối ưu.

Dưới đây là 4 yếu tố quan trọng ảnh hưởng đến quá trình mạ niken hóa học:

-

Nhiệt Độ: Nhiệt độ của dung dịch mạ ảnh hưởng trực tiếp đến tốc độ phản ứng và chất lượng lớp mạ. Nhiệt độ quá thấp sẽ làm giảm tốc độ mạ và có thể dẫn đến lớp mạ không đồng đều. Ngược lại, nhiệt độ quá cao có thể làm dung dịch mạ bị phân hủy và gây ra các khuyết tật trên lớp mạ. Nhiệt độ tối ưu cho mạ niken hóa học thường nằm trong khoảng 85-95°C. Sự dao động nhiệt độ chỉ 2-3°C cũng có thể ảnh hưởng đáng kể đến tốc độ mạ. Ví dụ, ở 88°C, tốc độ mạ có thể là 15 micromet/giờ, trong khi ở 92°C, tốc độ mạ có thể tăng lên 20 micromet/giờ.

-

pH: Độ pH của dung dịch mạ ảnh hưởng đến khả năng hoạt động của chất khử và sự ổn định của dung dịch. pH quá thấp sẽ làm giảm hiệu suất của chất khử, trong khi pH quá cao có thể gây ra sự kết tủa của muối niken. Khoảng pH tối ưu cho mạ niken hóa học thường nằm trong khoảng 4.5-5.5. Việc kiểm soát pH trong dung dịch mạ rất quan trọng, thường sử dụng dung dịch đệm để duy trì pH ổn định trong suốt quá trình mạ.

-

Nồng Độ Các Thành Phần: Nồng độ của muối niken, chất khử, chất tạo phức và chất ổn định trong dung dịch mạ đều ảnh hưởng đến tốc độ mạ và chất lượng lớp mạ. Nồng độ quá thấp sẽ làm giảm tốc độ mạ, trong khi nồng độ quá cao có thể gây ra sự lãng phí hóa chất và ảnh hưởng đến chất lượng lớp mạ. Tỷ lệ giữa các thành phần cũng rất quan trọng. Ví dụ, tỷ lệ giữa nồng độ niken và hypophosphite ảnh hưởng đến cả tốc độ mạ và hàm lượng phốt pho trong lớp mạ.

-

Thời Gian Mạ: Thời gian mạ quyết định độ dày của lớp mạ niken. Thời gian mạ càng dài, lớp mạ càng dày. Tuy nhiên, thời gian mạ quá dài có thể dẫn đến sự lãng phí hóa chất và không cải thiện đáng kể tính chất của lớp mạ. Thời gian mạ cần được tính toán dựa trên tốc độ mạ và độ dày lớp mạ yêu cầu.

7. Thách Thức và Giải Pháp Trong Quá Trình Mạ Niken Hoá Học

Mạ niken hóa học, tuy mang lại nhiều lợi ích, cũng gặp phải một số thách thức liên quan đến chất lượng lớp mạ và hiệu suất của quá trình. Việc hiểu rõ các thách thức này và áp dụng các giải pháp phù hợp là rất quan trọng để đảm bảo lớp mạ niken đạt chất lượng yêu cầu.

Dưới đây là 3 thách thức phổ biến và giải pháp tương ứng trong quá trình mạ niken hóa học:

-

Lớp Mạ Không Đồng Đều: Một trong những thách thức thường gặp là lớp mạ niken không đồng đều trên bề mặt vật liệu, đặc biệt là đối với các chi tiết có hình dạng phức tạp. Giải pháp: Tối ưu hóa thiết kế bể mạ và sử dụng các phương pháp khuấy trộn dung dịch hiệu quả, chẳng hạn như khuấy trộn bằng khí nén hoặc bơm tuần hoàn, giúp phân bố dung dịch mạ đều hơn trên bề mặt vật liệu. Việc sử dụng các chất phụ gia đặc biệt cũng có thể giúp cải thiện độ đồng đều của lớp mạ. Ví dụ, một số chất phụ gia có thể làm tăng khả năng thấm ướt của dung dịch mạ, giúp dung dịch tiếp xúc tốt hơn với các bề mặt khó tiếp cận.

-

Xuất Hiện Lỗ Rỗ Trên Lớp Mạ: Lỗ rỗ trên lớp mạ niken là một khuyết tật phổ biến, làm giảm khả năng chống ăn mòn và độ bền của lớp mạ. Giải pháp: Kiểm soát chặt chẽ các thông số của dung dịch mạ, bao gồm nhiệt độ, pH và nồng độ các thành phần. Việc lọc dung dịch mạ thường xuyên để loại bỏ các tạp chất và hạt bụi cũng rất quan trọng để ngăn ngừa lỗ rỗ. Ngoài ra, việc xử lý bề mặt vật liệu kỹ lưỡng trước khi mạ, bao gồm tẩy dầu, tẩy gỉ và hoạt hóa, cũng giúp giảm thiểu nguy cơ xuất hiện lỗ rỗ.

-

Hiệu Suất Mạ Thấp: Hiệu suất mạ thấp, tức là tốc độ mạ chậm, có thể làm tăng thời gian và chi phí của quá trình mạ. Giải pháp: Tối ưu hóa thành phần dung dịch mạ, bao gồm sử dụng chất xúc tác hiệu quả hơn và điều chỉnh nồng độ các thành phần. Việc duy trì nhiệt độ và pH của dung dịch mạ ở mức tối ưu cũng giúp tăng tốc độ mạ. Sử dụng các công nghệ mạ tiên tiến, chẳng hạn như mạ niken hóa học xung, cũng có thể cải thiện đáng kể hiệu suất mạ. Mạ niken xung liên quan đến việc thay đổi các điều kiện mạ, chẳng hạn như nhiệt độ hoặc nồng độ chất khử, theo chu kỳ. Kỹ thuật này có thể dẫn đến tốc độ mạ nhanh hơn và chất lượng lớp mạ được cải thiện.

Mạ niken hóa học là một công nghệ xử lý bề mặt vật liệu tiên tiến, mang lại nhiều lợi ích vượt trội so với các phương pháp truyền thống. Từ khả năng chống ăn mòn, tăng độ cứng, đến việc phủ đều trên bề mặt phức tạp, mạ niken hóa học đáp ứng nhu cầu đa dạng của nhiều ngành công nghiệp. Tuy nhiên, việc kiểm soát các yếu tố ảnh hưởng đến quá trình mạ và tìm ra giải pháp cho các thách thức kỹ thuật là chìa khóa để đạt được hiệu quả tối ưu. Hy vọng bài viết này đã cung cấp cho bạn những kiến thức hữu ích về mạ niken hóa học. Nếu bạn có bất kỳ câu hỏi nào hoặc cần tư vấn thêm, đừng ngần ngại liên hệ với tôi. Với kinh nghiệm thực tế của mình, tôi sẵn sàng chia sẻ và hỗ trợ bạn trong việc lựa chọn giải pháp xử lý bề mặt phù hợp nhất cho dự án của mình.