Độ mòn của vòi phun cát ảnh hưởng trực tiếp đến hiệu suất phun, chất lượng bề mặt và chi phí vận hành. Khi vòi phun bị hao mòn, áp suất giảm, tiêu tốn nhiều hạt mài hơn và có thể gây hư hỏng thiết bị. Để tối ưu tuổi thọ vòi phun, cần hiểu rõ nguyên nhân gây mòn, lựa chọn vật liệu phù hợp, kiểm soát áp suất và bảo dưỡng định kỳ. Bài viết này sẽ giúp bạn tìm ra giải pháp hiệu quả để giảm thiểu độ mòn, đồng thời gợi ý cách chọn vòi phun cát chống mòn tốt nhất.

Mục Lục Bài Viết

Tổng Quan Về Độ Mòn Vòi Phun Cát

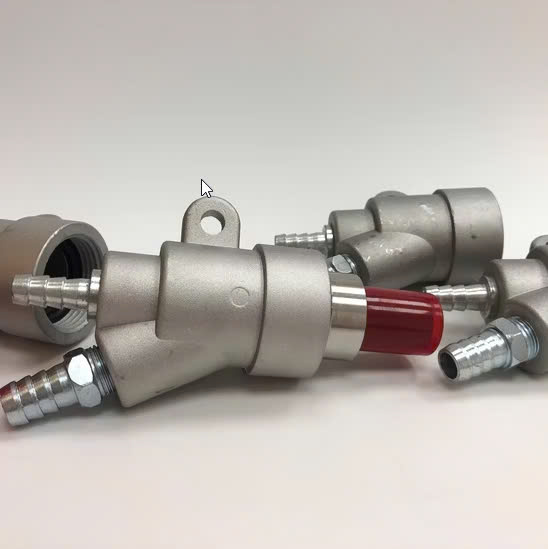

Vòi phun cát là một bộ phận quan trọng trong hệ thống phun cát, đóng vai trò kiểm soát hướng và tốc độ của dòng hạt mài khi xử lý bề mặt. Trong quá trình sử dụng, độ mòn vòi phun cát xảy ra do ma sát liên tục giữa dòng hạt mài và bề mặt trong của vòi, ảnh hưởng trực tiếp đến hiệu suất phun và chi phí vận hành.

Hao mòn vòi phun không chỉ làm tăng đường kính vòi phun, giảm áp suất phun, mà còn khiến bề mặt xử lý không đạt yêu cầu. Các loại vòi phun phổ biến hiện nay được làm từ tungsten carbide, boron carbide hoặc ceramic, mỗi loại có độ bền và khả năng chống mài mòn khác nhau. Việc lựa chọn vòi phun phù hợp giúp tối ưu tuổi thọ thiết bị và giảm tần suất thay thế vòi phun cát.

Kiểm soát tuổi thọ vòi phun cát đòi hỏi người dùng phải theo dõi mức độ hao mòn thường xuyên và lựa chọn loại vật liệu phù hợp với từng ứng dụng. Để đảm bảo hiệu suất ổn định, việc thay thế vòi phun kịp thời khi có dấu hiệu vòi phun cát bị mòn là điều cần thiết.

Nguyên Nhân Gây Mòn Vòi Phun Cát

Độ mòn vòi phun cát bị ảnh hưởng bởi nhiều yếu tố, bao gồm vật liệu vòi phun, loại hạt mài, áp suất phun, góc phun, thời gian sử dụng và điều kiện môi trường. Hiểu rõ những nguyên nhân này giúp kéo dài tuổi thọ vòi phun cát và tối ưu hiệu suất vận hành.

1. Vật liệu vòi phun

Các loại vòi phun phổ biến được làm từ thép, ceramic, tungsten carbide và boron carbide, mỗi loại có khả năng chống mài mòn khác nhau. Boron carbide có độ cứng Mohs khoảng 9.5, giúp chống mòn tốt hơn so với tungsten carbide (độ cứng Mohs ~9), trong khi thép có độ bền thấp nhất và dễ bị hao mòn.

2. Loại hạt mài

Kích thước, hình dạng và độ cứng của hạt mài ảnh hưởng trực tiếp đến tốc độ mòn vòi phun. Hạt mài lớn hơn (mesh size nhỏ) và có độ cứng cao như oxit nhôm (Mohs ~9) hoặc silicon carbide (Mohs ~9.5) gây mòn nhanh hơn so với các loại hạt mềm hơn như hạt thủy tinh hoặc nhựa.

3. Áp suất phun

Áp suất cao làm tăng tốc độ hạt mài va chạm vào thành vòi phun, đẩy nhanh quá trình hao mòn. Ví dụ, khi áp suất tăng từ 60 PSI lên 100 PSI, tốc độ mòn có thể tăng gấp đôi do lực tác động lớn hơn.

4. Góc phun

Phun cát ở góc không tối ưu (ví dụ: không song song với bề mặt) làm dòng hạt mài chạm vào thành vòi phun nhiều hơn, gây mòn không đều. Góc phun lý tưởng thường là 90 độ để giảm hao mòn.

5. Thời gian sử dụng

Vòi phun cát có tuổi thọ giới hạn, thường từ 20 đến 200 giờ tùy theo vật liệu và điều kiện vận hành. Việc sử dụng liên tục với cường độ cao khiến vòi phun nhanh bị mòn.

6. Điều kiện môi trường

Yếu tố như độ ẩm cao, nhiệt độ khắc nghiệt và bụi bẩn có thể ảnh hưởng đến tốc độ mòn. Độ ẩm tương đối trên 50% làm hạt mài kết dính, gây mài mòn không đều và tắc nghẽn vòi phun.

Ảnh Hưởng Của Độ Mòn Vòi Phun Cát

Vòi phun cát bị mòn không chỉ làm giảm hiệu suất phun mà còn ảnh hưởng đến chi phí vận hành, chất lượng bề mặt, tuổi thọ thiết bị và cả an toàn lao động. Việc không thay thế vòi phun đúng thời điểm có thể gây ra nhiều hậu quả nghiêm trọng trong quá trình xử lý bề mặt.

1. Giảm hiệu suất phun

Khi vòi phun bị mòn, đường kính vòi tăng, làm giảm tốc độ dòng chảy hạt mài và giảm áp suất phun. Điều này khiến lực tác động lên bề mặt giảm, làm chậm quá trình xử lý và giảm độ chính xác.

2. Tăng chi phí vận hành

Vòi phun bị mòn tiêu tốn nhiều hạt mài hơn để đạt được kết quả mong muốn, đồng thời làm tăng mức tiêu thụ năng lượng và khí nén. Ví dụ, khi đường kính vòi tăng thêm 1 mm, lượng khí nén tiêu thụ có thể tăng hơn 15%, dẫn đến chi phí vận hành cao hơn.

3. Chất lượng bề mặt kém

Do áp suất không ổn định và hạt mài phân bố không đồng đều, bề mặt sau khi phun có thể bị nhám không đồng nhất (Ra, Rz), xuất hiện vết rỗ hoặc không đạt độ sạch yêu cầu. Điều này đặc biệt ảnh hưởng trong các ngành yêu cầu độ chính xác cao như sơn phủ, luyện kim hoặc hàng không.

4. Hư hỏng thiết bị

Một vòi phun bị mòn có thể làm mất cân bằng áp suất trong hệ thống, gây quá tải cho bơm khí nén, đường ống hoặc bộ lọc hạt mài, dẫn đến hư hỏng nhanh hơn và tăng chi phí bảo trì.

5. An toàn lao động

Nếu vòi phun quá mòn, hạt mài có thể phân tán không kiểm soát, làm giảm tầm nhìn và tăng nguy cơ tai nạn. Hơn nữa, áp suất không ổn định có thể làm vòi phun rung lắc mạnh, gây nguy hiểm cho người vận hành.

Giải Pháp Giảm Thiểu Độ Mòn Vòi Phun Cát

Việc kéo dài tuổi thọ vòi phun cát không chỉ giúp tiết kiệm chi phí thay thế mà còn tối ưu hiệu suất vận hành. Dưới đây là các biện pháp hiệu quả để chống mòn vòi phun và duy trì chất lượng phun cát.

1. Chọn vật liệu vòi phun phù hợp

Lựa chọn vật liệu vòi phun có độ bền cao giúp giảm tốc độ hao mòn. Boron carbide có khả năng chống mài mòn gấp 5 – 10 lần tungsten carbide, trong khi ceramic và thép có độ bền thấp hơn. Tùy vào loại hạt mài sử dụng, cần chọn vật liệu phù hợp để tối ưu hóa tuổi thọ vòi phun.

2. Kiểm soát áp suất phun

Áp suất quá cao làm tăng tốc độ mòn vòi phun. Duy trì áp suất trong khoảng 60 – 90 PSI giúp cân bằng giữa hiệu suất phun và độ bền vòi. Việc sử dụng bộ điều chỉnh áp suất giúp kiểm soát dòng khí nén, tránh hao mòn không cần thiết.

3. Sử dụng hạt mài chất lượng

Hạt mài có kích thước, hình dạng và độ cứng phù hợp sẽ giảm tác động tiêu cực lên vòi phun. Hạt mài tròn, đồng đều và có độ cứng vừa phải giúp giảm ma sát, kéo dài thời gian sử dụng vòi phun hơn so với hạt mài sắc nhọn hoặc không đồng nhất.

4. Kiểm tra và bảo dưỡng định kỳ

Lịch bảo dưỡng định kỳ giúp phát hiện dấu hiệu hao mòn sớm, tránh ảnh hưởng đến quá trình phun. Kiểm tra đường kính vòi phun mỗi 20 – 50 giờ sử dụng và thay thế khi đường kính tăng hơn 20 – 30% so với kích thước ban đầu.

5. Đào tạo người vận hành

Người vận hành cần nắm rõ quy trình kiểm tra, bảo dưỡng và sử dụng vòi phun đúng cách. Việc điều chỉnh góc phun hợp lý (tối ưu là 90 độ) và tránh va đập mạnh giúp giảm hao mòn không cần thiết.

6. Sử dụng công nghệ mới

Các loại vòi phun cát bền với thiết kế đặc biệt, như vòi phun venturi, có thể giúp phân bổ dòng khí đều hơn, giảm áp lực lên thành vòi và kéo dài tuổi thọ. Ngoài ra, một số vòi phun mới có lớp phủ đặc biệt giúp chống mòn tốt hơn.

Lựa Chọn Vòi Phun Cát Chống Mòn Tốt Nhất

Việc chọn vòi phun cát chống mòn phù hợp giúp tối ưu hiệu suất phun, giảm chi phí bảo trì và kéo dài tuổi thọ thiết bị. Dưới đây là so sánh chi tiết các loại vòi phun phổ biến, cùng những tiêu chí quan trọng để đưa ra quyết định chính xác.

1. So Sánh Các Loại Vòi Phun Cát Chống Mòn

| Loại vòi phun | Độ bền (giờ sử dụng) | Độ cứng (Mohs) | Giá thành | Ứng dụng phổ biến |

| Boron Carbide | 500 – 1000 | ~9.5 | Cao | Công nghiệp nặng, phun cát liên tục |

| Tungsten Carbide | 200 – 500 | ~9.0 | Trung bình | Xử lý bề mặt kim loại, đóng tàu |

| Silicon Carbide | 100 – 300 | ~9.2 | Thấp – Trung bình | Dùng trong các ứng dụng nhẹ |

| Ceramic / Thép cứng | 50 – 150 | ~7.5 – 8.5 | Thấp | Công việc phun cát không thường xuyên |

Kết luận:

- Vòi phun boron carbide có độ bền cao nhất, thích hợp cho các ứng dụng phun cát công suất lớn.

- Vòi phun tungsten carbide là lựa chọn phổ biến, cân bằng giữa độ bền và chi phí.

- Vòi phun silicon carbide hoặc ceramic phù hợp với các công việc nhẹ, chi phí thấp nhưng độ bền kém hơn.

2. Tiêu Chí Lựa Chọn Vòi Phun Cát

Để chọn đúng vòi phun cát cao cấp hoặc vòi phun cát giá rẻ phù hợp với nhu cầu, hãy cân nhắc các yếu tố sau:

✔ Độ bền: Nếu sử dụng phun cát liên tục, nên chọn vòi boron carbide để tối ưu tuổi thọ.

✔ Chi phí: Vòi phun tungsten carbide có giá hợp lý và bền hơn các loại rẻ tiền.

✔ Loại hạt mài sử dụng: Hạt mài có độ cứng cao (như oxit nhôm) cần vòi phun có khả năng chống mòn tốt hơn.

✔ Áp suất vận hành: Một số vòi phun có khả năng chịu áp lực cao tốt hơn, giúp duy trì hiệu suất ổn định.

✔ Kích thước vòi: Đường kính và chiều dài vòi ảnh hưởng đến tốc độ phun và phạm vi ứng dụng.

Kết Luận

Độ mòn của vòi phun cát là yếu tố quan trọng ảnh hưởng đến hiệu suất phun, chất lượng bề mặt và chi phí vận hành. Việc hiểu rõ nguyên nhân gây mòn, áp dụng các giải pháp giảm thiểu hao mòn và lựa chọn vòi phun cát chống mòn phù hợp sẽ giúp tối ưu hiệu quả sử dụng và kéo dài tuổi thọ thiết bị.

Để đảm bảo quá trình phun cát diễn ra ổn định, doanh nghiệp cần thường xuyên kiểm tra, bảo dưỡng và thay thế vòi phun đúng thời điểm. Bên cạnh đó, việc lựa chọn nhà cung cấp uy tín cũng là yếu tố quan trọng giúp đảm bảo chất lượng và hiệu suất vận hành lâu dài.

Hy vọng bài viết này đã giúp bạn có cái nhìn tổng quan về vấn đề mòn vòi phun cát và tìm ra giải pháp phù hợp để nâng cao hiệu quả làm việc. Nếu có thắc mắc hoặc cần tư vấn về sản phẩm, đừng ngần ngại liên hệ với các đơn vị cung cấp chuyên nghiệp để được hỗ trợ tốt nhất!