Tạo nhám bề mặt là bước quan trọng trong xử lý bề mặt giúp tăng độ bám dính, cải thiện chất lượng sơn phủ và kéo dài tuổi thọ sản phẩm. Các phương pháp phổ biến như phun cát, phun bi, mài cơ học đều có những ưu nhược điểm riêng, phù hợp với từng loại vật liệu và yêu cầu kỹ thuật. Trong bài viết này, chúng ta sẽ tìm hiểu chi tiết về quy trình tạo nhám, các yếu tố ảnh hưởng đến chất lượng, tiêu chuẩn an toàn lao động và những xu hướng công nghệ mới trong ngành.

Mục Lục Bài Viết

Tạo Nhám Bề Mặt Là Gì? Tầm Quan Trọng Trong Xử Lý Bề Mặt

Tạo nhám bề mặt là quá trình làm thay đổi biên dạng bề mặt nhằm tăng độ nhám, giúp cải thiện độ bám dính của lớp phủ hoặc vật liệu kết dính. Quá trình này thường được thực hiện thông qua các phương pháp như phun cát, mài, hoặc khắc axit để tạo ra các cấu trúc vi mô trên bề mặt.

Tại sao cần tạo nhám bề mặt?

Tạo nhám đóng vai trò quan trọng trong xử lý bề mặt, đặc biệt trong các ngành công nghiệp sơn phủ, kim loại, và sản xuất linh kiện. Một bề mặt nhẵn có thể làm giảm độ bám dính của sơn, keo hoặc lớp phủ bảo vệ, dẫn đến bong tróc và giảm tuổi thọ sản phẩm. Ngược lại, một bề mặt được xử lý nhám sẽ giúp tăng độ bám dính, cải thiện độ bền và đảm bảo chất lượng sản phẩm.

Lợi ích của việc tạo nhám bề mặt

- Tăng độ bám dính: Bề mặt nhám tạo ra nhiều điểm tiếp xúc hơn, giúp lớp phủ hoặc keo kết dính tốt hơn.

- Cải thiện độ bền: Giảm nguy cơ bong tróc, rạn nứt, kéo dài tuổi thọ của sản phẩm.

- Hỗ trợ tiền xử lý vật liệu: Tạo điều kiện thuận lợi cho các bước xử lý tiếp theo như sơn, mạ hoặc hàn.

- Cải thiện hiệu suất lớp phủ: Giúp lớp sơn hoặc vật liệu phủ bám đều, hạn chế khuyết tật bề mặt.

Trong thực tế, độ nhám bề mặt được đo bằng các chỉ số như Ra (độ nhám trung bình) và Rz (độ nhám đỉnh-đáy) để đảm bảo mức độ nhám phù hợp với từng ứng dụng. Việc lựa chọn phương pháp tạo nhám cũng phụ thuộc vào loại vật liệu và yêu cầu kỹ thuật của từng ngành công nghiệp.

Các Phương Pháp Tạo Nhám Bề Mặt Phổ Biến

Tạo nhám bề mặt có thể được thực hiện bằng nhiều phương pháp khác nhau, tùy thuộc vào yêu cầu kỹ thuật và loại vật liệu cần xử lý. Dưới đây là những phương pháp phổ biến nhất hiện nay:

1. Phun cát

Phun cát là phương pháp sử dụng cát kỹ thuật hoặc hạt mài được bắn với áp suất cao để làm sạch và tạo nhám bề mặt.

- Ưu điểm: Loại bỏ hiệu quả tạp chất, gỉ sét, dầu mỡ, giúp tăng độ bám dính của lớp phủ.

- Nhược điểm: Tạo bụi nhiều, cần hệ thống thu hồi cát và bảo vệ môi trường.

2. Phun bi

Phun bi hoạt động tương tự phun cát nhưng sử dụng bi thép hoặc bi inox để làm nhám bề mặt.

- Ưu điểm: Tạo độ nhám đồng đều, ít bụi hơn phun cát, phù hợp với bề mặt kim loại.

- Nhược điểm: Không phù hợp với vật liệu mềm, có thể gây biến dạng bề mặt.

3. Mài cơ học

Mài sử dụng các dụng cụ như máy mài, đĩa mài, hoặc giấy nhám để loại bỏ lớp bề mặt và tạo nhám theo ý muốn.

- Ưu điểm: Kiểm soát được mức độ nhám, thích hợp cho cả kim loại và phi kim loại.

- Nhược điểm: Tốn nhiều thời gian khi xử lý bề mặt lớn, cần thao tác chính xác để tránh làm hỏng sản phẩm.

4. Đánh bóng bằng hóa chất (khắc axit)

Phương pháp này sử dụng hóa chất ăn mòn để tạo nhám bề mặt, thường áp dụng trong ngành chế tác kim loại hoặc thủy tinh.

- Ưu điểm: Tạo độ nhám chính xác, không gây biến dạng cơ học.

- Nhược điểm: Cần kiểm soát chặt chẽ hóa chất để tránh ăn mòn quá mức, ảnh hưởng đến môi trường.

So sánh sơ bộ các phương pháp tạo nhám

| Phương pháp | Ưu điểm | Nhược điểm | Ứng dụng phổ biến |

| Phun cát | Hiệu quả làm sạch cao, tăng độ bám dính | Tạo bụi nhiều, cần xử lý môi trường | Xử lý kim loại, chuẩn bị sơn phủ |

| Phun bi | Ít bụi hơn phun cát, độ nhám đồng đều | Không phù hợp với vật liệu mềm | Xử lý thép, nhôm, ô tô, hàng không |

| Mài cơ học | Dễ kiểm soát độ nhám, chi phí thấp | Tốn thời gian với bề mặt lớn | Gia công cơ khí, đánh bóng khuôn mẫu |

| Khắc axit | Không gây biến dạng, độ chính xác cao | Cần kiểm soát hóa chất, ảnh hưởng môi trường | Chế tác kim loại, thủy tinh, trang sức |

Mỗi phương pháp tạo nhám đều có ưu điểm và hạn chế riêng, do đó cần lựa chọn phương pháp phù hợp với mục đích sử dụng và loại vật liệu để đạt được hiệu quả tối ưu.

Phương Pháp Phun Cát Tạo Nhám: Nguyên Lý, Ưu Nhược Điểm và Ứng Dụng

Phun cát tạo nhám là một phương pháp xử lý bề mặt bằng cách sử dụng dòng khí nén đẩy hạt mài (như cát thạch anh, hạt oxit nhôm, hạt thủy tinh) với tốc độ cao để làm sạch và tạo nhám bề mặt vật liệu. Kỹ thuật này được ứng dụng rộng rãi trong ngành công nghiệp cơ khí, sơn phủ và chế tạo kim loại.

1. Nguyên Lý Hoạt Động Của Máy Phun Cát

Máy phun cát hoạt động dựa trên nguyên lý tận dụng áp lực khí nén để đẩy hạt mài qua vòi phun, tác động mạnh lên bề mặt cần xử lý.

Quy trình phun cát gồm các bước chính:

- Tạo áp lực khí nén: Máy nén khí cung cấp khí nén đến buồng phun.

- Cấp hạt mài: Hạt mài (cát kỹ thuật, hạt oxit nhôm, hạt thủy tinh,…) được đưa vào dòng khí nén.

- Phun cát lên bề mặt: Dòng hạt mài đi qua vòi phun với tốc độ cao, va đập vào bề mặt, làm sạch lớp gỉ sét, sơn cũ và tạo nhám.

- Thu hồi hạt mài: Hệ thống lọc và thu gom hạt mài tái sử dụng nếu cần.

Các yếu tố ảnh hưởng đến hiệu quả phun cát:

- Áp lực phun: Tăng áp lực giúp làm sạch nhanh nhưng có thể gây biến dạng vật liệu.

- Lưu lượng khí: Cần đảm bảo đủ khí để duy trì tốc độ phun ổn định.

- Kích thước và độ cứng hạt: Hạt lớn hơn tạo nhám mạnh hơn, hạt nhỏ phù hợp với bề mặt mỏng.

2. Ưu Điểm và Nhược Điểm Của Phun Cát

Ưu điểm:

✅ Tạo nhám hiệu quả: Giúp tăng độ bám dính của lớp sơn, keo hoặc phủ bề mặt.

✅ Làm sạch bề mặt nhanh chóng: Loại bỏ gỉ sét, sơn cũ, dầu mỡ mà không làm hỏng cấu trúc kim loại.

✅ Áp dụng cho nhiều vật liệu: Kim loại, gỗ, thủy tinh, bê tông, nhựa.

✅ Tiết kiệm chi phí: Có thể tái sử dụng hạt mài nhiều lần.

Nhược điểm:

❌ Tạo bụi nhiều: Cần hệ thống hút bụi để đảm bảo an toàn lao động.

❌ Có thể gây biến dạng bề mặt: Nếu không kiểm soát áp lực phù hợp với vật liệu.

❌ Ảnh hưởng môi trường: Cần xử lý chất thải từ hạt mài sử dụng.

3. Ứng Dụng Của Phun Cát Trong Công Nghiệp

📌 Ngành cơ khí & chế tạo kim loại:

- Làm sạch và tạo nhám bề mặt trước khi sơn, mạ kẽm hoặc anod hóa.

- Loại bỏ lớp gỉ sét trên thép, nhôm, inox.

📌 Ngành ô tô & hàng không:

- Xử lý bề mặt vỏ xe, khung gầm, động cơ trước khi sơn phủ.

- Làm sạch linh kiện máy bay, tàu biển.

📌 Ngành xây dựng & nội thất:

- Làm sạch bề mặt bê tông, gạch đá trước khi sơn hoặc phủ bảo vệ.

- Xử lý gỗ để tạo hiệu ứng bề mặt thô, cổ điển.

📌 Ngành sản xuất kính & thủy tinh:

- Phun cát tạo hoa văn trên kính trang trí.

- Làm mờ kính cho các ứng dụng nội thất.

Phương Pháp Phun Bi Tạo Nhám: Nguyên Lý, Ưu Nhược Điểm và Ứng Dụng

Phun bi tạo nhám là một phương pháp xử lý bề mặt sử dụng bi thép hoặc bi gang để va đập vào bề mặt vật liệu với tốc độ cao, giúp làm sạch, tạo nhám và cải thiện cơ tính bề mặt. Phương pháp này thường được áp dụng trong ngành cơ khí, ô tô, đóng tàu và sản xuất kim loại.

1. Nguyên Lý Hoạt Động Của Máy Phun Bi

Máy phun bi hoạt động theo cơ chế tận dụng lực ly tâm hoặc áp suất khí nén để bắn bi lên bề mặt vật liệu. Quy trình hoạt động bao gồm các bước sau:

- Cấp bi vào hệ thống: Bi thép hoặc bi gang được nạp vào máy.

- Gia tốc bi: Bi được tăng tốc thông qua turbine quay tốc độ cao hoặc khí nén.

- Va đập lên bề mặt: Bi va chạm với bề mặt vật liệu, loại bỏ gỉ sét, sơn cũ và tạo nhám.

- Thu hồi và tái sử dụng bi: Hệ thống tuần hoàn giúp thu hồi bi, lọc bụi và loại bỏ tạp chất.

Các yếu tố ảnh hưởng đến hiệu quả phun bi:

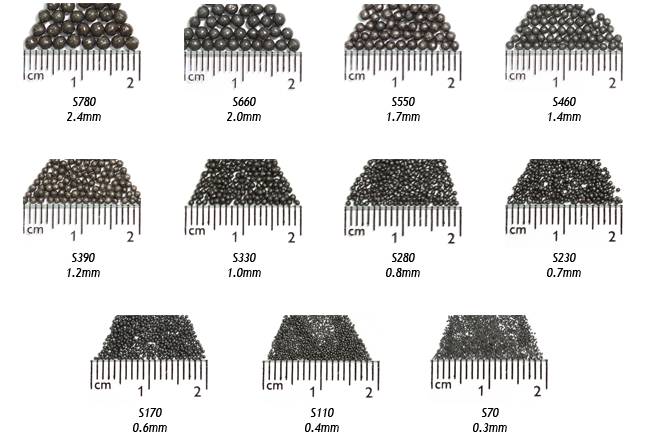

- Kích thước bi: Bi lớn tạo nhám mạnh hơn, bi nhỏ thích hợp xử lý bề mặt tinh.

- Độ cứng bi: Bi cứng hơn có khả năng va đập mạnh, làm sạch hiệu quả.

- Hình dạng bi: Bi tròn tạo nhám đồng đều, bi góc cạnh giúp làm sạch tốt hơn.

- Tốc độ phun: Tốc độ cao giúp xử lý nhanh, nhưng cần điều chỉnh để tránh hư hỏng bề mặt.

- Khoảng cách phun: Ảnh hưởng đến mức độ tác động và hiệu quả làm sạch.

2. Ưu Điểm và Nhược Điểm Của Phun Bi

Ưu điểm:

✅ Tạo nhám đồng đều: Bi tròn giúp bề mặt nhám có độ đồng nhất cao.

✅ Làm sạch hiệu quả: Loại bỏ gỉ sét, dầu mỡ, sơn cũ nhanh chóng.

✅ Tăng cường cơ tính bề mặt: Cải thiện khả năng chịu mỏi và độ bền vật liệu.

✅ Hệ thống tuần hoàn bi: Giảm lãng phí, tiết kiệm chi phí nguyên liệu.

✅ Ít bụi hơn phun cát: Phù hợp với các môi trường yêu cầu độ sạch cao.

Nhược điểm:

❌ Chi phí đầu tư cao: Máy phun bi cần hệ thống tuần hoàn và thu hồi bi phức tạp.

❌ Không phù hợp với vật liệu mềm: Có thể gây biến dạng với kim loại mỏng hoặc nhựa.

❌ Cần không gian lớn: Buồng phun bi chiếm diện tích đáng kể trong nhà xưởng.

3. Ứng Dụng Của Phun Bi Trong Công Nghiệp

📌 Ngành cơ khí & sản xuất kim loại:

- Làm sạch bề mặt trước khi sơn, mạ hoặc hàn.

- Tạo nhám trên bề mặt thép, nhôm, inox.

📌 Ngành ô tô & hàng không:

- Xử lý khung xe, động cơ, bánh răng để tăng tuổi thọ.

- Gia cường bề mặt kim loại để chống mỏi, nứt vỡ.

📌 Ngành đóng tàu:

- Làm sạch vỏ tàu trước khi sơn chống gỉ.

- Tạo nhám giúp lớp sơn bám chắc hơn.

📌 Ngành xây dựng:

- Xử lý thép kết cấu, bê tông trước khi sơn phủ.

- Chuẩn bị bề mặt cho các công trình chịu tải trọng cao.

So Sánh Phun Cát và Phun Bi: Lựa Chọn Phương Pháp Tạo Nhám Phù Hợp

Phun cát và phun bi là hai phương pháp phổ biến trong xử lý bề mặt giúp tạo nhám, làm sạch và chuẩn bị bề mặt trước khi sơn, mạ hoặc phủ lớp bảo vệ. Mỗi phương pháp có những ưu điểm và hạn chế riêng, phù hợp với từng loại vật liệu và mục đích sử dụng.

1. So Sánh Chi Tiết Giữa Phun Cát và Phun Bi

| Tiêu chí | Phun cát | Phun bi |

| Hiệu quả tạo nhám | Tạo nhám mạnh, thích hợp với vật liệu mềm và cứng. | Tạo nhám đồng đều, phù hợp với kim loại cứng. |

| Chi phí đầu tư | Thấp hơn, không cần hệ thống tuần hoàn hạt mài. | Cao hơn, cần máy phun bi và hệ thống thu hồi bi. |

| Chi phí vận hành | Cao do hạt mài không tái sử dụng được nhiều. | Thấp hơn vì bi thép có thể tái sử dụng nhiều lần. |

| Độ an toàn | Tạo nhiều bụi, cần bảo hộ tốt. | Ít bụi hơn, an toàn hơn khi vận hành. |

| Tác động môi trường | Ô nhiễm bụi cao, cần hệ thống lọc khí. | Ít ô nhiễm hơn, bi có thể tái chế. |

| Ứng dụng chính | Làm sạch, tạo nhám trước khi sơn, mạ. | Gia cường bề mặt, tăng độ bền cơ học. |

| Độ ồn | Trung bình | Cao hơn do lực va đập mạnh. |

2. Tiêu Chí Lựa Chọn Phương Pháp Phù Hợp

🔹 Chọn phun cát nếu:

- Cần tạo nhám mạnh trên bề mặt nhôm, kính, gỗ hoặc kim loại mỏng.

- Cần xử lý bề mặt với chi phí đầu tư thấp.

- Không yêu cầu tái sử dụng hạt mài.

🔹 Chọn phun bi nếu:

- Xử lý bề mặt kim loại cứng như thép, inox, gang.

- Cần tái sử dụng vật liệu để giảm chi phí vận hành.

- Muốn tăng cường độ bền cơ học của vật liệu.

Các Yếu Tố Ảnh Hưởng Đến Chất Lượng Tạo Nhám

Chất lượng tạo nhám phụ thuộc vào nhiều yếu tố kỹ thuật, từ loại vật liệu, kích thước hạt mài, áp lực phun, đến khoảng cách và góc phun. Việc kiểm soát tốt các yếu tố này giúp đảm bảo độ nhám phù hợp, tăng độ bám dính và kéo dài tuổi thọ lớp phủ.

1. Các Yếu Tố Quan Trọng Ảnh Hưởng Đến Chất Lượng Tạo Nhám

| Yếu tố | Tác động đến chất lượng tạo nhám |

| Loại vật liệu nền | Vật liệu cứng (thép, inox) cần áp lực và hạt mài lớn hơn; vật liệu mềm (nhôm, nhựa) dễ bị biến dạng nếu áp lực quá cao. |

| Loại vật liệu phun | Hạt oxit nhôm tạo nhám mạnh, hạt thủy tinh tạo nhám nhẹ, bi thép giúp làm sạch và tăng độ bền. |

| Kích thước hạt | Hạt lớn tạo nhám sâu, hạt nhỏ cho bề mặt mịn hơn. |

| Độ cứng hạt | Hạt cứng hơn (như oxit nhôm, bi thép) tạo nhám tốt hơn, nhưng có thể làm mòn bề mặt nhanh hơn. |

| Áp lực phun | Áp lực cao giúp làm sạch nhanh nhưng có thể gây biến dạng bề mặt vật liệu mỏng. |

| Lưu lượng khí | Lưu lượng khí ổn định giúp duy trì tốc độ phun đều, tránh tạo nhám không đồng nhất. |

| Khoảng cách phun | Quá gần có thể làm bề mặt bị lõm hoặc hư hỏng, quá xa làm giảm hiệu quả tạo nhám. |

| Góc phun | Góc 90° giúp tạo nhám sâu, góc nhỏ hơn tạo nhám mịn hơn. |

2. Cách Kiểm Soát Chất Lượng Tạo Nhám

✅ Chọn vật liệu phun phù hợp: Hạt mài cần có độ cứng và kích thước phù hợp với yêu cầu bề mặt.

✅ Điều chỉnh áp lực phun hợp lý: Giảm áp lực khi xử lý vật liệu mỏng để tránh biến dạng.

✅ Kiểm soát khoảng cách và góc phun: Duy trì khoảng cách 200-400mm và góc 45-90° để đạt hiệu quả tối ưu.

✅ Kiểm tra độ sạch bề mặt trước khi tạo nhám: Loại bỏ dầu mỡ, bụi bẩn để đảm bảo độ bám dính tốt nhất.

Quy Trình Tạo Nhám Bề Mặt Kim Loại Chuẩn

Tạo nhám bề mặt kim loại là một bước quan trọng giúp tăng độ bám dính của sơn, lớp phủ hoặc keo kết dính. Để đảm bảo hiệu quả tối ưu, quy trình này cần tuân theo các bước tiêu chuẩn, bao gồm chuẩn bị bề mặt, kiểm tra thiết bị, thực hiện phun và kiểm tra độ nhám.

1. Các Bước Chuẩn Bị Trước Khi Tạo Nhám

🔹 Tẩy dầu mỡ và loại bỏ bụi bẩn

- Sử dụng dung môi chuyên dụng hoặc phương pháp tẩy rửa kiềm để làm sạch dầu mỡ.

- Thổi khí nén hoặc lau khô để loại bỏ tạp chất trước khi tạo nhám.

🔹 Loại bỏ gỉ sét và lớp phủ cũ

- Dùng hóa chất tẩy gỉ hoặc bàn chải sắt nếu có gỉ sét nhẹ.

- Phun cát/phun bi nếu bề mặt có lớp sơn cũ hoặc gỉ sét dày.

🔹 Che chắn các khu vực không cần tạo nhám

- Sử dụng băng keo chịu nhiệt hoặc màng bảo vệ để che chắn các phần không cần xử lý.

2. Thực Hiện Quá Trình Tạo Nhám

🔹 Kiểm tra và thiết lập thiết bị phun

- Kiểm tra áp lực khí nén, lưu lượng khí và tình trạng vòi phun.

- Chọn loại hạt mài phù hợp (bi thép, hạt oxit nhôm, hạt thủy tinh,…) dựa trên yêu cầu bề mặt.

🔹 Tiến hành phun tạo nhám

- Khoảng cách phun: Duy trì từ 200-400mm để tránh làm hỏng bề mặt.

- Góc phun: Tùy vào độ nhám mong muốn, phun góc 45-90° để đạt hiệu quả tối ưu.

- Tốc độ di chuyển: Đảm bảo tốc độ đồng đều, tránh chỗ quá nhám hoặc quá mịn.

3. Kiểm Tra Chất Lượng Sau Khi Tạo Nhám

🔹 Đo độ nhám bề mặt

- Sử dụng máy đo độ nhám (Ra, Rz) để kiểm tra mức độ nhám theo tiêu chuẩn yêu cầu.

- Đối chiếu kết quả với tiêu chuẩn kỹ thuật trước khi tiếp tục bước sơn phủ hoặc gia công tiếp theo.

🔹 Vệ sinh bề mặt sau khi phun

- Dùng khí nén hoặc bàn chải mềm để loại bỏ hạt mài còn sót lại.

- Kiểm tra lại bề mặt để đảm bảo không còn tạp chất.

🔹 Biểu mẫu kiểm tra chất lượng (nếu có)

| Tiêu chí | Tiêu chuẩn | Kết quả đo | Đạt/Không đạt |

| Độ nhám (Ra, Rz) | Theo yêu cầu kỹ thuật | X.X µm | ✅/❌ |

| Độ sạch bề mặt | Không còn dầu mỡ, bụi bẩn | ✅ | ✅/❌ |

| Lượng hạt mài sót lại | Dưới mức cho phép | ✅ | ✅/❌ |

4. Lưu Ý An Toàn Khi Thực Hiện Tạo Nhám

✅ Đeo thiết bị bảo hộ: Kính, khẩu trang, găng tay chống mài mòn.

✅ Làm việc trong khu vực thông thoáng: Có hệ thống hút bụi hoặc lọc khí để tránh ô nhiễm.

✅ Kiểm tra thiết bị trước khi sử dụng: Đảm bảo không rò rỉ khí nén hoặc hạt mài.

An Toàn Lao Động Trong Tạo Nhám Bề Mặt

Tạo nhám bề mặt bằng phương pháp phun cát, phun bi hoặc mài cơ học tiềm ẩn nhiều nguy cơ về bụi, tiếng ồn, rung động và vật liệu văng bắn. Việc tuân thủ quy định an toàn lao động và sử dụng thiết bị bảo hộ cá nhân (PPE) giúp giảm thiểu rủi ro và bảo vệ sức khỏe người lao động.

1. Các Nguy Cơ Tiềm Ẩn Khi Tạo Nhám

| Nguy cơ | Tác động đến sức khỏe | Giải pháp an toàn |

| Bụi silic và hạt mài | Gây bệnh phổi, hô hấp mãn tính | Đeo mặt nạ chống bụi, sử dụng hệ thống hút bụi |

| Tiếng ồn lớn (>85dB) | Ảnh hưởng thính giác, gây ù tai | Sử dụng nút tai chống ồn hoặc tai nghe cách âm |

| Vật liệu văng bắn | Gây tổn thương mắt, da | Đeo kính bảo hộ, găng tay chống cắt, sử dụng quần áo bảo hộ |

| Rung động từ thiết bị | Ảnh hưởng hệ thần kinh, gây tê tay | Dùng găng tay giảm rung, luân phiên thao tác |

| Hóa chất xử lý bề mặt | Kích ứng da, ảnh hưởng hô hấp | Đeo găng tay hóa chất, mặt nạ phòng độc, làm việc trong khu vực thông thoáng |

2. Thiết Bị Bảo Hộ Cá Nhân (PPE) Cần Thiết

🔹 Bảo vệ đường hô hấp:

✔ Mặt nạ chống bụi (N95, P100) khi làm việc trong môi trường có bụi mịn.

✔ Mặt nạ phòng độc khi sử dụng hóa chất tẩy rửa bề mặt.

🔹 Bảo vệ thính giác:

✔ Nút tai chống ồn hoặc tai nghe cách âm để giảm tác động của tiếng ồn lớn từ máy móc.

🔹 Bảo vệ mắt và mặt:

✔ Kính bảo hộ chống va đập khi làm việc với máy phun bi, phun cát.

✔ Tấm che mặt khi làm việc với hóa chất hoặc vật liệu có nguy cơ văng bắn mạnh.

🔹 Bảo vệ tay và cơ thể:

✔ Găng tay chống cắt, chống rung để hạn chế chấn thương khi thao tác với thiết bị phun.

✔ Quần áo bảo hộ chống bụi và hóa chất giúp hạn chế tiếp xúc trực tiếp với vật liệu độc hại.

🔹 Bảo vệ chân:

✔ Giày bảo hộ mũi thép giúp bảo vệ chân khỏi va đập hoặc vật rơi.

3. Quy Định An Toàn Lao Động Khi Tạo Nhám

✅ Làm việc trong khu vực thông gió tốt để giảm bụi và khí độc.

✅ Kiểm tra thiết bị định kỳ để đảm bảo vòi phun, áp suất khí nén hoạt động ổn định.

✅ Luôn đứng đúng vị trí an toàn, tránh hướng vòi phun trực tiếp vào người.

✅ Duy trì khoảng cách tối thiểu 3-5m giữa người vận hành và khu vực tạo nhám.

✅ Huấn luyện an toàn lao động định kỳ cho công nhân về sử dụng thiết bị và phản ứng khi có sự cố.

Xu Hướng và Công Nghệ Mới Trong Tạo Nhám Bề Mặt

Sự phát triển của công nghệ tạo nhám đang hướng đến tự động hóa, thân thiện với môi trường và nâng cao hiệu suất. Các giải pháp mới như phun cát tự động, phun bi bằng robot, phun laser đang dần thay thế các phương pháp truyền thống, giúp tăng độ chính xác và giảm tác động môi trường.

1. Các Công Nghệ Mới Trong Tạo Nhám

🔹 Phun cát tự động

- Sử dụng máy phun cát CNC để kiểm soát chính xác độ nhám.

- Tăng năng suất, giảm sai sót do con người.

🔹 Phun bi bằng robot

- Robot tự động điều chỉnh góc phun, áp lực, khoảng cách, đảm bảo độ nhám đồng đều.

- Ứng dụng trong sản xuất ô tô, hàng không, cơ khí chính xác.

🔹 Phun nước áp lực cao (Water Jet Blasting)

- Sử dụng tia nước siêu tốc để làm sạch và tạo nhám, không gây bụi.

- Giảm ô nhiễm môi trường, phù hợp với các ngành yêu cầu bề mặt siêu sạch.

🔹 Phun laser (Laser Ablation)

- Sử dụng tia laser cường độ cao để tạo nhám mà không làm hỏng vật liệu.

- Độ chính xác cao, không cần hạt mài, không tạo chất thải.

🔹 Phun bi lạnh (Cryogenic Blasting)

- Sử dụng hạt CO₂ hoặc nitơ lỏng để tạo nhám mà không làm biến dạng vật liệu.

- Thích hợp cho ngành y tế, điện tử và hàng không.

2. Xu Hướng Phát Triển Trong Ngành Tạo Nhám

✅ Tự động hóa và robot hóa: Ứng dụng AI và robot để tối ưu quy trình, giảm nhân công thủ công.

✅ Công nghệ xanh: Hạn chế bụi, giảm sử dụng hóa chất độc hại.

✅ Vật liệu mài tiên tiến: Sử dụng hạt mài tái chế, thân thiện môi trường để giảm chất thải.

✅ Tăng độ chính xác: Công nghệ CNC, laser giúp kiểm soát chính xác độ nhám theo yêu cầu kỹ thuật.

3. Tiềm Năng Ứng Dụng Của Công Nghệ Mới

📌 Ngành sản xuất ô tô & hàng không: Dùng robot phun bi để tạo nhám khung xe, cánh quạt động cơ.

📌 Ngành điện tử: Sử dụng phun laser để xử lý bề mặt linh kiện bán dẫn.

📌 Ngành y tế: Dùng phun bi lạnh để xử lý bề mặt thiết bị y tế, không để lại dư lượng hạt mài.

📌 Xây dựng & kết cấu thép: Áp dụng phun nước áp lực cao để tạo nhám bê tông, chuẩn bị bề mặt trước khi sơn.

Kết Luận

Tạo nhám bề mặt đóng vai trò quan trọng trong việc cải thiện độ bám dính, tăng độ bền và nâng cao chất lượng sản phẩm trong nhiều ngành công nghiệp. Việc lựa chọn phương pháp phù hợp như phun cát, phun bi, phun laser hay mài cơ học cần dựa trên loại vật liệu, yêu cầu kỹ thuật và điều kiện vận hành. Bên cạnh đó, đảm bảo an toàn lao động và cập nhật công nghệ mới như tự động hóa, vật liệu mài thân thiện môi trường sẽ giúp tối ưu hiệu suất và giảm thiểu tác động đến sức khỏe người lao động. Doanh nghiệp và kỹ sư cần nắm vững quy trình tạo nhám, kiểm soát chất lượng và tuân thủ các tiêu chuẩn kỹ thuật để đạt hiệu quả tối đa trong sản xuất và gia công bề mặt.