Một lớp sơn chống dính chỉ thật sự bền khi có nền tảng vững chắc — và nền tảng đó chính là quá trình xử lý bề mặt. Thế nhưng, rất nhiều doanh nghiệp hiện nay vẫn đánh giá thấp hoặc “đốt cháy giai đoạn” bước quan trọng này, dẫn đến hàng loạt hệ quả như bong tróc, phồng rộp, ăn mòn kim loại và chi phí sửa chữa tăng gấp nhiều lần. Bài viết này sẽ giúp bạn hiểu rõ tại sao xử lý bề mặt quyết định đến 90% độ bám dính và tuổi thọ lớp sơn chống dính, đồng thời cung cấp cái nhìn thực tế về quy trình xử lý chuẩn 3 bước tại Wei Da Shen – một giải pháp minh bạch, chuyên nghiệp và hiệu quả lâu dài cho mọi ứng dụng phủ sơn chống dính công nghiệp.

Mục Lục Bài Viết

Lớp sơn chống dính bong tróc – “Cơn ác mộng” bắt nguồn từ đâu?

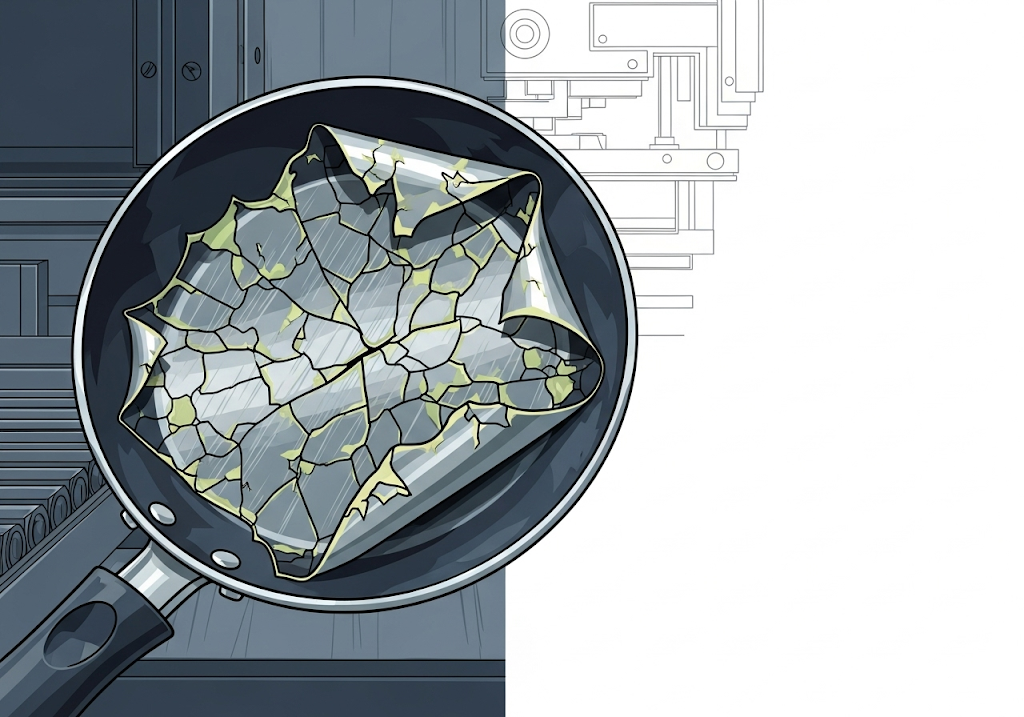

Bạn đã bao giờ đầu tư một khoản lớn để gia công sơn chống dính cho thiết bị chỉ để thấy lớp sơn bắt đầu phồng rộp, bong tróc sau vài tháng sử dụng? Tình trạng này không chỉ làm giảm tuổi thọ lớp phủ, mà còn kéo theo hàng loạt hệ quả như hiệu suất làm việc giảm sút, tăng thời gian dừng máy, ảnh hưởng trực tiếp đến chất lượng sản phẩm và chi phí sản xuất.

Nhiều doanh nghiệp khi gặp sự cố đều quy trách nhiệm cho chất lượng sơn hoặc kỹ thuật thi công. Tuy nhiên, trong hầu hết các trường hợp, nguyên nhân gốc rễ không nằm ở loại sơn sử dụng mà ở bước “vô hình” nhưng quyết định đến 90% độ bền của lớp phủ: xử lý bề mặt kim loại trước khi sơn.

Một khuôn ép nhôm không được làm sạch đúng cách, một trục roller chưa được bắn cát triệt để, hay một bề mặt inox còn dầu mỡ dư thừa – tất cả đều khiến lớp phủ dù cao cấp đến đâu cũng không thể bám chắc và phát huy hiệu quả. Việc xử lý bề mặt không đạt chuẩn khiến liên kết giữa kim loại nền và lớp sơn yếu đi, tạo điều kiện cho độ ẩm, không khí xâm nhập và làm lớp phủ nhanh chóng bị suy giảm tính năng.

Bong tróc lớp sơn chống dính không chỉ là lỗi kỹ thuật – đó là hệ quả trực tiếp của việc bỏ qua hoặc làm qua loa khâu xử lý bề mặt.

📌 Để hiểu rõ hơn về lớp phủ chống dính, vai trò và cấu tạo của chúng, bạn có thể xem thêm bài viết:

👉 Sơn chống dính là gì? Tất cả những điều bạn cần biết

Trong phần tiếp theo, chúng ta sẽ đi sâu vào quá trình xử lý bề mặt bao gồm làm sạch, bắn cát, khử dầu, tăng độ nhám – những yếu tố tưởng chừng nhỏ nhưng lại là nền tảng quyết định độ bền, độ bám và tính chống dính lâu dài của lớp sơn.

2. Nền Tảng Của Mọi Lớp Phủ Hoàn Hảo: Tại Sao Xử Lý Bề Mặt Lại Tối Quan Trọng?

Xử lý bề mặt trước khi sơn giống như xây móng cho một ngôi nhà: nếu móng yếu, lớp sơn dù cao cấp đến đâu cũng nhanh chóng “sập đổ”. Trong ngành phủ sơn chống dính, đặc biệt là các lớp phủ công nghiệp như Teflon, Ceramic hay PFA, độ bám dính giữa sơn và kim loại nền là yếu tố cốt lõi quyết định đến độ bền, tuổi thọ và hiệu suất sử dụng.

1. Làm sạch tuyệt đối: Loại bỏ “kẻ thù vô hình”

Trước khi sơn, bề mặt kim loại thường bị phủ bởi dầu mỡ, bụi mịn, rỉ sét hoặc oxit – những “kẻ thù” khiến màng sơn không thể liên kết chắc chắn với nền kim loại. Những tạp chất này tạo ra một lớp “bề mặt trơ”, ngăn cản cả liên kết cơ học lẫn hóa học hình thành.

Quá trình làm sạch bằng dung môi, tẩy dầu và xử lý cơ học (như bắn bi hoặc bắn cát) giúp loại bỏ toàn bộ tạp chất, tăng năng lượng bề mặt và đảm bảo lớp sơn có thể bám trực tiếp vào kim loại. Nếu bỏ qua bước này, lực liên kết giữa sơn và nền sẽ yếu, dẫn đến hiện tượng bong tróc, phồng rộp ngay cả trong điều kiện làm việc bình thường.

2. Tạo độ nhám (Anchor Profile): Những “mỏ neo” siêu nhỏ cho lớp sơn

Sau khi làm sạch, giai đoạn tạo độ nhám bề mặt – còn gọi là “Anchor Profile” – đóng vai trò then chốt. Quá trình này tạo ra hàng ngàn rãnh nhỏ, vết khía li ti trên bề mặt kim loại, giúp lớp sơn “neo” vào nền vật liệu theo cơ chế liên kết cơ học.

Cũng giống như sơn tường cần bám vào lớp xi măng ráp thay vì bề mặt nhẵn bóng, lớp phủ chống dính chỉ bám chắc khi có độ nhám đạt chuẩn – thường từ 2,5 µm đến 5 µm tuỳ loại sơn. Độ nhám quá thấp sẽ khiến sơn không có điểm bám, trong khi độ nhám quá cao lại làm màng sơn không đều hoặc dễ nứt vỡ.

📌 Bạn có thể xem chi tiết toàn bộ các bước xử lý và kiểm soát trong bài viết:

👉 Toàn bộ quy trình gia công sơn chống dính chuyên nghiệp tại nhà máy

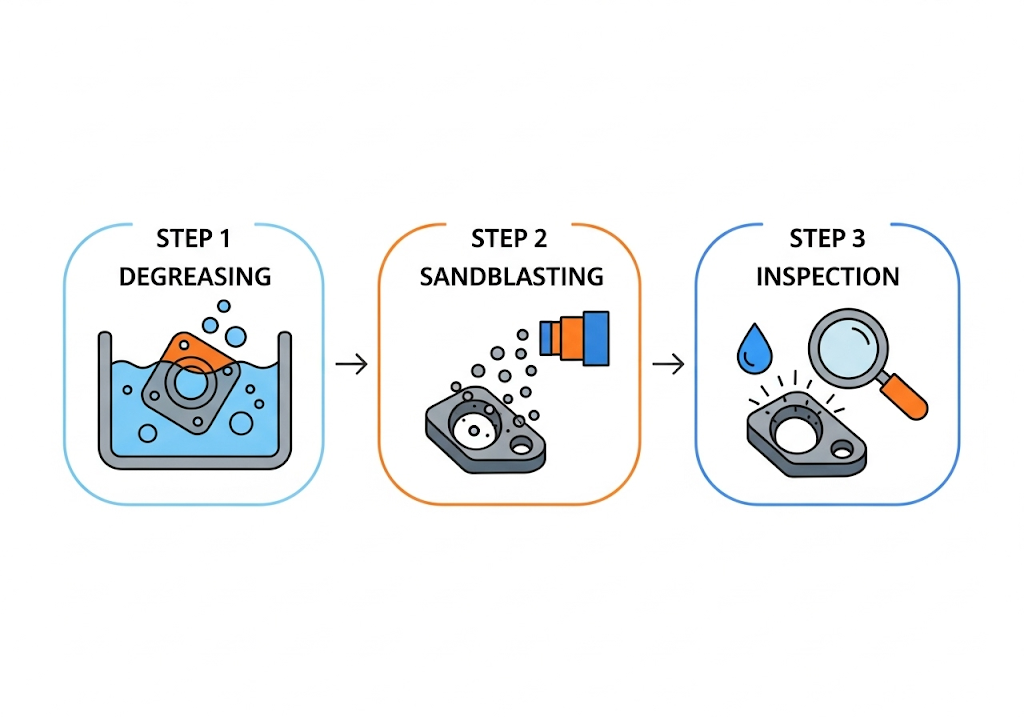

3. Quy Trình 3 Bước Xử Lý Bề Mặt Chuẩn Kỹ Thuật Tại Wei Da Shen

Tại Wei Da Shen, quá trình xử lý bề mặt kim loại trước khi sơn chống dính được thực hiện theo quy trình 3 bước khép kín, đảm bảo độ sạch tuyệt đối, tạo nhám lý tưởng và đạt chuẩn chất lượng bề mặt SA 2.5–3.0 theo ISO 8501. Dưới đây là mô tả chi tiết từng bước kỹ thuật:

Bước 1 – Làm sạch tạp chất hữu cơ và vô cơ

Mục tiêu đầu tiên là loại bỏ hoàn toàn dầu mỡ công nghiệp, cặn bẩn, lớp oxit và gỉ sét – những yếu tố khiến lớp phủ không thể bám chắc vào nền kim loại.

Các phương pháp được sử dụng tại Wei Da Shen:

- Ngâm dung môi hữu cơ để hòa tan màng dầu và mỡ bôi trơn.

- Tẩy rửa bằng sóng siêu âm trong bể siêu âm chuyên dụng nhằm đánh bật bụi mịn và cặn bẩn khỏi các khe rãnh li ti.

- Xử lý nhiệt (thermal degreasing) giúp đốt cháy hoàn toàn lớp dầu mỡ còn sót mà phương pháp cơ học không thể loại bỏ.

Việc chỉ dùng bàn chải cơ học hay khăn lau hoàn toàn không thể phá vỡ liên kết giữa kim loại và màng dầu mỏng vô hình, từ đó dẫn đến hiện tượng lớp sơn bị “trượt” sau khi phủ.

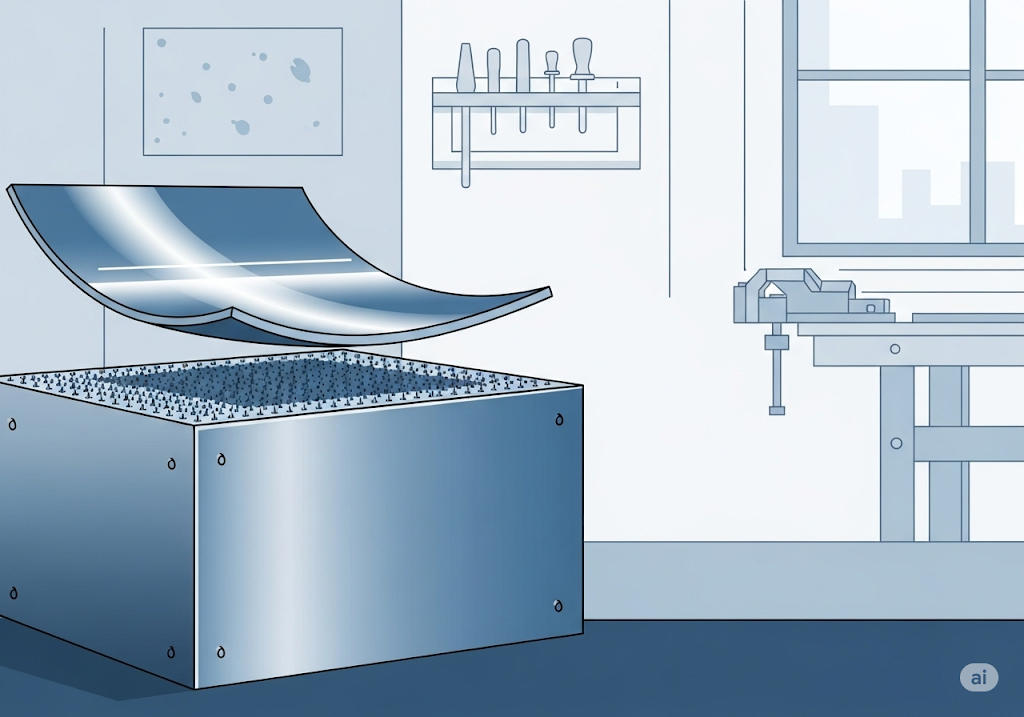

Bước 2 – Bắn cát tạo nhám: Tăng cường độ bám dính

Bắn cát (sandblasting) không chỉ làm sạch lớp oxit, sơn cũ mà còn tạo ra độ nhám (surface profile) – hàng nghìn điểm “mỏ neo” siêu nhỏ giúp lớp sơn chống dính bám chặt vào bề mặt kim loại.

So sánh thực tế:

- Bề mặt chưa xử lý: trơn nhẵn, không có điểm liên kết cơ học.

- Bề mặt sau khi bắn cát (dưới kính hiển vi): có cấu trúc vi mô dạng vân, giúp tăng diện tích tiếp xúc và lực liên kết giữa lớp sơn và vật liệu nền.

Tại Wei Da Shen, sử dụng:

- Hạt oxit nhôm (Alumina grit) để xử lý inox, nhôm đúc hoặc vật liệu cứng.

- Hạt thép (Steel grit) cho các bề mặt dày, yêu cầu độ nhám cao hơn.

- Súng phun cát công nghiệp + tủ bắn cát kín khí để đảm bảo áp lực khí nén ổn định, bề mặt đồng nhất và kiểm soát bụi phát sinh.

Bước 3 – Làm sạch bụi và kiểm tra bề mặt trước khi sơn

Ngay cả bụi mịn còn sót lại sau bắn cát cũng là tác nhân gây bong tróc lớp sơn. Do đó, khâu vệ sinh sau bắn cát là bắt buộc và được thực hiện nghiêm ngặt.

Biện pháp làm sạch cuối:

- Thổi khí nén sạch áp suất cao để loại bỏ hoàn toàn bụi kim loại, hạt mài dư.

- Dùng khăn lau công nghiệp không xơ để tránh tái nhiễm bẩn.

Phương pháp kiểm tra tiêu chuẩn:

- Water Break Test: Xịt một lớp nước mỏng lên bề mặt kim loại. Nếu nước chảy đều, không đọng thành giọt → đạt tiêu chuẩn sạch (không còn dầu).

- Kiểm tra độ sạch bằng ánh sáng trắng hoặc đèn UV để phát hiện bụi và tạp chất bám dính còn lại.

📌 Tiếp theo quy trình xử lý bề mặt, bạn có thể xem chi tiết kỹ thuật phun phủ tại bài viết:

👉 Kỹ thuật phun sơn chống dính: Phun lỏng và phun bột tĩnh điện

Tại Wei Da Shen, mỗi công đoạn xử lý bề mặt đều được thực hiện theo quy chuẩn kiểm soát chất lượng (QC) nghiêm ngặt, đảm bảo lớp sơn chống dính sau cùng có độ bám dính tối ưu, không bong tróc, chịu nhiệt và mài mòn vượt trội. Đây là nền móng kỹ thuật quyết định thành công của mọi quy trình sơn phủ công nghiệp.

4. Hậu Quả Khôn Lường Khi “Đốt Cháy Giai Đoạn” Xử Lý Bề Mặt

Một lớp sơn chống dính chỉ bền khi nền bám chắc. Khi “rút gọn” bước xử lý bề mặt, doanh nghiệp đang tự đặt mình vào chu kỳ hao hụt chi phí không hồi kết.

Những hậu quả thường gặp khi xử lý bề mặt không đạt chuẩn:

1. Phồng rộp, bong tróc từng mảng lớn chỉ sau vài chu kỳ sử dụng

Khi lớp dầu mỡ hoặc oxit kim loại chưa được làm sạch hoàn toàn, lớp sơn không thể bám chắc và sẽ bắt đầu phồng rộp (blistering) do hơi ẩm và khí tích tụ dưới màng sơn. Sau đó là hiện tượng bong tróc (peeling) thành từng mảng, khiến sản phẩm mất chức năng và tính thẩm mỹ.

2. Ăn mòn âm thầm dưới lớp sơn

Bề mặt không sạch đồng nghĩa với việc vẫn còn các chất hoạt hóa như muối, gỉ sét hoặc cặn hóa học. Những yếu tố này sẽ len lỏi dưới lớp phủ, gây ra tình trạng ăn mòn dưới màng sơn, làm yếu kết cấu kim loại và ảnh hưởng nghiêm trọng đến độ an toàn vận hành, nhất là trong ngành thực phẩm và thiết bị nhiệt.

3. Tuổi thọ lớp phủ giảm từ 5 năm xuống còn vài tháng

Thực tế cho thấy, các lớp phủ bị xử lý bề mặt sai cách có tuổi thọ chỉ bằng 20–30% so với lớp sơn được xử lý đúng chuẩn kỹ thuật. Điều này khiến doanh nghiệp liên tục phải phủ lại sơn chống dính, gây gián đoạn sản xuất và tăng chi phí bảo trì.

So sánh chi phí: “Làm đúng ngay từ đầu” vs. “Trả giá sau cùng”

| Hạng mục | Chi phí xử lý đúng | Chi phí khi sơn hỏng |

|---|---|---|

| Xử lý bề mặt tiêu chuẩn (bắn cát + làm sạch) | 50.000 – 150.000 VNĐ/m² | — |

| Thi công lớp phủ ban đầu | 200.000 – 400.000 VNĐ/m² | — |

| Ngừng máy để tháo, vận chuyển, sửa chữa | — | 5 – 20 triệu/ngày (tùy thiết bị & sản lượng) |

| Phủ lại sơn chống dính toàn bộ | — | 200.000 – 600.000 VNĐ/m² + phí tháo/lắp |

| Tổn thất gián tiếp (hàng lỗi, chậm tiến độ) | — | Không thể đo đếm bằng tiền |

Chỉ cần bỏ qua bước xử lý bề mặt đúng cách, tổng chi phí sửa chữa và ngừng hoạt động có thể gấp 5–10 lần chi phí xử lý ban đầu.

📌 Xem ngay giải pháp khắc phục lỗi sơn bị bong tróc trong bài viết:

👉 Phủ lại sơn chống dính: Giải pháp tiết kiệm chi phí cho doanh nghiệp

Rủi ro không chỉ là tiền bạc…

Đối với các ngành liên quan đến thực phẩm, như sản xuất chảo chống dính, máy ép, khuôn nướng bánh… lớp phủ bị bong hoặc phồng có thể gây mất an toàn thực phẩm, nhiễm kim loại nặng, dẫn đến hậu quả pháp lý hoặc thu hồi hàng loạt.

Xử lý bề mặt là bước duy nhất không thể “đốt cháy giai đoạn”. Một lớp phủ tốt cần một nền tảng sạch và nhám chuẩn. Mọi sự rút gọn đều là chi phí bị trì hoãn – và sẽ trở thành tổn thất lớn hơn nhiều sau đó.

Đầu Tư Vào Xử Lý Bề Mặt Là Đầu Tư Cho Sự Bền Vững

Xử lý bề mặt không phải là một khoản chi phí phụ — mà là một phần đầu tư bắt buộc để đảm bảo độ bền, hiệu suất và chất lượng tối ưu cho lớp sơn chống dính. Đây chính là nền tảng kỹ thuật tạo nên sự khác biệt giữa một lớp phủ sử dụng vài tháng và một lớp phủ có tuổi thọ lên đến nhiều năm.

Tại Wei Da Shen, chúng tôi không xem xử lý bề mặt là “khâu chuẩn bị”, mà là bước chiến lược số 1 trong toàn bộ quy trình dịch vụ gia công sơn chống dính chuyên nghiệp. Từ hệ thống tủ bắn cát khép kín, bể siêu âm, kiểm tra Water Break Test đến đội ngũ kỹ thuật được đào tạo bài bản — mọi công đoạn đều hướng đến cam kết chất lượng, độ bám dính tối đa và tuổi thọ dài hạn cho lớp phủ.

Lý do nên chọn Wei Da Shen:

- Quy trình minh bạch – kiểm soát từng bước

- Tư vấn kỹ thuật chuyên sâu cho từng loại sản phẩm

- Cam kết độ bền lớp sơn dựa trên xử lý bề mặt đạt chuẩn

- Linh hoạt gia công theo yêu cầu riêng của doanh nghiệp

📌 Tìm hiểu ngay về năng lực thi công và nhận tư vấn kỹ thuật trực tiếp tại:

👉 Dịch vụ gia công sơn chống dính theo yêu cầu cho doanh nghiệp

👉 Bảng giá dịch vụ gia công sơn chống dính