Mục Lục Bài Viết

Tại sao cần lưu ý khi sử dụng keo phủ bảo vệ mạch?

Việc tuân thủ đúng quy trình và các lưu ý khi sử dụng keo phủ bảo vệ mạch là điều rất quan trọng để đảm bảo hiệu quả và bảo vệ tốt nhất cho bảng mạch in (PCB). Keo phủ bảo vệ mạch không chỉ bảo vệ bề mặt PCB khỏi các yếu tố môi trường như ẩm, bụi bẩn và hóa chất, mà còn giúp tăng độ bền và tuổi thọ cho các linh kiện trên bảng mạch.

Bỏ qua hoặc thực hiện không đúng quy trình phủ có thể gây ra nhiều lỗi nghiêm trọng như sai sót trong lớp phủ, dẫn đến lớp keo không bám chắc hoặc không bao phủ đều bề mặt. Những sai sót này có thể khiến lớp phủ mất hiệu quả bảo vệ, làm cho mạch dễ bị ảnh hưởng bởi môi trường và nhanh chóng xuống cấp. Chính vì thế, hiểu rõ quy trình sử dụng và những lưu ý trong quá trình phủ keo là yếu tố then chốt.

Các yếu tố cần đặc biệt lưu ý bao gồm:

- Đảm bảo bề mặt PCB sạch sẽ: Bụi bẩn hoặc dầu mỡ có thể làm giảm độ bám dính của lớp keo.

- Sử dụng keo phủ đúng loại và đúng cách: Không phải loại keo nào cũng phù hợp với mọi loại bảng mạch hoặc môi trường sử dụng.

- Kiểm soát độ dày của lớp phủ: Độ dày quá mức có thể làm giảm khả năng tản nhiệt của PCB, trong khi lớp phủ quá mỏng không thể đảm bảo hiệu quả bảo vệ.

Hướng dẫn sử dụng keo phủ bảo vệ mạch đúng cách

Để đạt hiệu quả tối ưu khi sử dụng keo phủ bảo vệ PCB, người dùng nên tuân thủ các bước cơ bản sau:

- Chuẩn bị bề mặt bảng mạch: Làm sạch hoàn toàn bề mặt PCB để loại bỏ bụi, dầu mỡ và các tạp chất khác.

- Lựa chọn loại keo phù hợp: Tùy thuộc vào yêu cầu bảo vệ và điều kiện môi trường, chọn loại keo có độ bền và đặc tính phù hợp.

- Phủ keo theo đúng kỹ thuật: Sử dụng thiết bị hoặc phương pháp phủ keo phù hợp để đảm bảo keo được phủ đều và đúng độ dày.

- Kiểm tra lớp phủ sau khi hoàn tất: Sau khi keo khô hoàn toàn, kiểm tra lại để đảm bảo lớp phủ bám chắc và không có vết nứt hoặc bong tróc.

Tầm quan trọng của việc phủ keo đúng cách

Lớp keo phủ được thực hiện đúng cách sẽ:

- Tăng độ bền và tuổi thọ của PCB: Bảo vệ mạch khỏi các yếu tố môi trường có hại như ẩm, hóa chất và bụi bẩn.

- Đảm bảo hiệu suất hoạt động ổn định: Giảm thiểu nguy cơ ngắn mạch hoặc hỏng hóc do tác động từ bên ngoài.

- Tối ưu hóa chi phí bảo trì và sửa chữa: Bằng cách giảm thiểu tần suất bảo trì và sự cố, việc phủ keo bảo vệ giúp tiết kiệm chi phí bảo trì dài hạn.

Việc hiểu rõ các lưu ý khi sử dụng keo phủ bảo vệ mạch và tuân thủ quy trình sử dụng đúng cách là yếu tố quyết định để đảm bảo PCB được bảo vệ tốt nhất.

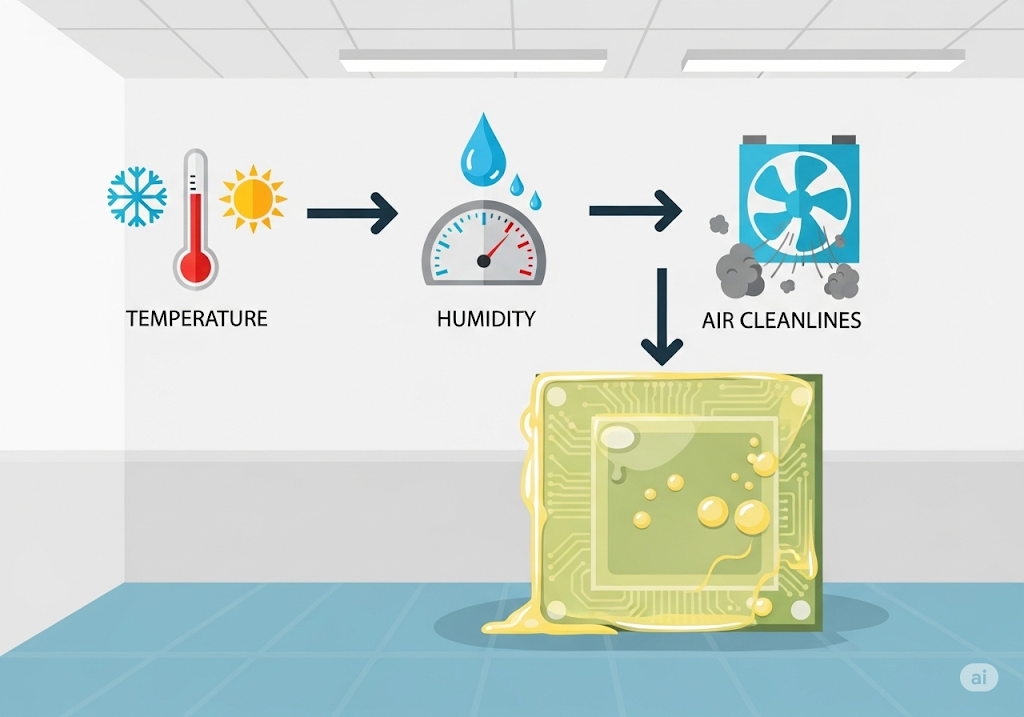

Các điều kiện môi trường ảnh hưởng đến việc sử dụng keo phủ

Điều kiện môi trường đóng vai trò quan trọng trong hiệu quả của việc sử dụng keo phủ bảo vệ bảng mạch in (PCB). Những yếu tố như nhiệt độ, độ ẩm và mức độ sạch của không khí có thể ảnh hưởng trực tiếp đến chất lượng và độ bền của lớp phủ, từ đó ảnh hưởng đến khả năng bảo vệ PCB khỏi tác động của môi trường bên ngoài.

Nhiệt độ

Nhiệt độ là yếu tố quan trọng cần được kiểm soát khi thực hiện phủ keo. Nhiệt độ quá cao hoặc quá thấp đều có thể gây ra các vấn đề cho lớp phủ, chẳng hạn như thay đổi độ nhớt của keo, làm giảm độ bám dính hoặc tạo bọt khí bên trong lớp phủ. Để đạt hiệu quả tối ưu, phòng phủ keo nên duy trì nhiệt độ ổn định, thường ở khoảng từ 20–25°C, tùy thuộc vào yêu cầu của loại keo được sử dụng.

Độ ẩm

Độ ẩm trong không khí cũng ảnh hưởng lớn đến chất lượng lớp phủ. Độ ẩm quá cao có thể gây ngưng tụ trên bề mặt PCB, làm cho lớp keo khó bám dính hoặc gây ra hiện tượng loang lổ trên bề mặt phủ. Điều này có thể dẫn đến lớp phủ không đồng đều và làm giảm khả năng bảo vệ mạch. Để đảm bảo lớp phủ đạt chuẩn, độ ẩm nên được kiểm soát ở mức khoảng 40–60% và có thể cần sử dụng thiết bị hút ẩm trong phòng phủ keo.

Mức độ sạch của không khí

Bụi bẩn và tạp chất trong không khí có thể bám vào lớp keo khi còn ướt, gây ra các khuyết điểm trên bề mặt phủ và làm giảm độ bền của lớp bảo vệ. Phòng phủ keo cần được giữ sạch sẽ và có hệ thống lọc không khí để giảm thiểu bụi bẩn và các hạt tạp chất. Ngoài ra, hệ thống quạt gió và thông gió với bộ lọc có thể được sử dụng để giữ cho không khí trong phòng luôn sạch.

Phòng sạch và kiểm soát môi trường

Đối với những yêu cầu cao về độ bền và chất lượng của lớp phủ, việc sử dụng phòng sạch là giải pháp hiệu quả để ngăn bụi và kiểm soát tốt nhiệt độ cũng như độ ẩm. Phòng sạch đạt chuẩn (ví dụ, Class 1000) sẽ giúp giảm thiểu sự hiện diện của các hạt bụi và tạp chất trong không khí, từ đó đảm bảo rằng lớp phủ keo đạt được độ đồng đều và bám dính tốt nhất trên PCB.

Kiểm soát chặt chẽ các điều kiện môi trường như nhiệt độ, độ ẩm và mức độ sạch của không khí là yếu tố then chốt để đảm bảo lớp keo phủ bảo vệ đạt chất lượng tối ưu. Điều này giúp tăng cường khả năng bảo vệ, kéo dài tuổi thọ của PCB, và đảm bảo rằng mạch điện tử hoạt động ổn định và bền bỉ trong thời gian dài.

Quy trình chuẩn bị bề mặt trước khi phủ keo

Chuẩn bị bề mặt PCB đúng cách trước khi phủ keo là một bước quan trọng để đảm bảo độ bám dính tối ưu của lớp keo và duy trì khả năng bảo vệ mạch trong thời gian dài. Quy trình này gồm nhiều bước như làm sạch, kiểm tra và xử lý bề mặt để loại bỏ hoàn toàn bụi bẩn, dầu mỡ và tạp chất có thể gây ảnh hưởng đến hiệu quả bảo vệ của lớp phủ.

Bước 1: Làm sạch bề mặt

Làm sạch bề mặt PCB là bước đầu tiên và quan trọng nhất để đảm bảo độ bám dính của lớp keo. Thường sử dụng cồn isopropyl hoặc dung môi làm sạch chuyên dụng cho PCB để loại bỏ các tạp chất như dầu mỡ và bụi bẩn. Khi làm sạch, cần sử dụng bàn chải chống tĩnh điện để tránh hư hỏng linh kiện do tĩnh điện và đảm bảo quá trình làm sạch đạt hiệu quả cao.

Các bước thực hiện:

- Phun dung dịch làm sạch lên bề mặt PCB: Cồn isopropyl 99% thường được dùng vì khả năng bay hơi nhanh và không để lại cặn.

- Chà nhẹ bề mặt bằng bàn chải chống tĩnh điện: Điều này giúp loại bỏ các vết bẩn cứng đầu mà dung dịch làm sạch chưa xử lý hết.

- Lau khô bề mặt bằng khăn sạch không xơ: Đảm bảo không có cặn hoặc xơ vải còn lại trên PCB sau khi làm sạch.

Bước 2: Kiểm tra bề mặt

Sau khi làm sạch, kiểm tra bề mặt là bước quan trọng để phát hiện các khuyết điểm hoặc tạp chất còn sót lại trước khi phủ keo. Thường sử dụng phương pháp kiểm tra bằng mắt thường hoặc dưới kính hiển vi để đánh giá độ sạch của bề mặt. Bất kỳ vết bẩn hoặc dấu vân tay nào còn sót lại cũng có thể ảnh hưởng đến độ bám dính của lớp phủ.

Các điểm cần lưu ý khi kiểm tra:

- Đảm bảo bề mặt không có vết dầu mỡ, bụi bẩn hoặc dấu vân tay.

- Kiểm tra các linh kiện và mạch dẫn để đảm bảo không có mảnh vụn hoặc tạp chất còn sót lại.

Bước 3: Tăng cường độ bám dính (Nếu cần thiết)

Trong một số trường hợp, việc xử lý bề mặt bổ sung có thể cải thiện độ bám dính của keo. Xử lý bề mặt bằng plasma hoặc sử dụng chất kết dính bề mặt là các phương pháp được dùng để tăng độ bám của keo đối với PCB.

- Phương pháp xử lý plasma: Loại bỏ hoàn toàn các tạp chất hữu cơ và tạo ra một bề mặt lý tưởng cho việc phủ keo.

- Sử dụng chất kết dính: Đôi khi, một lớp chất kết dính có thể được phun lên bề mặt để tăng cường độ bám của lớp keo phủ.

Quy trình chuẩn bị bề mặt trước khi phủ keo, bao gồm làm sạch, kiểm tra và xử lý tăng cường độ bám dính, sẽ giúp đảm bảo lớp phủ keo đạt chất lượng cao và bám dính tốt trên PCB. Việc tuân thủ quy trình này giúp lớp keo phủ đạt được hiệu quả bảo vệ tối đa, kéo dài tuổi thọ cho bảng mạch và các linh kiện điện tử.

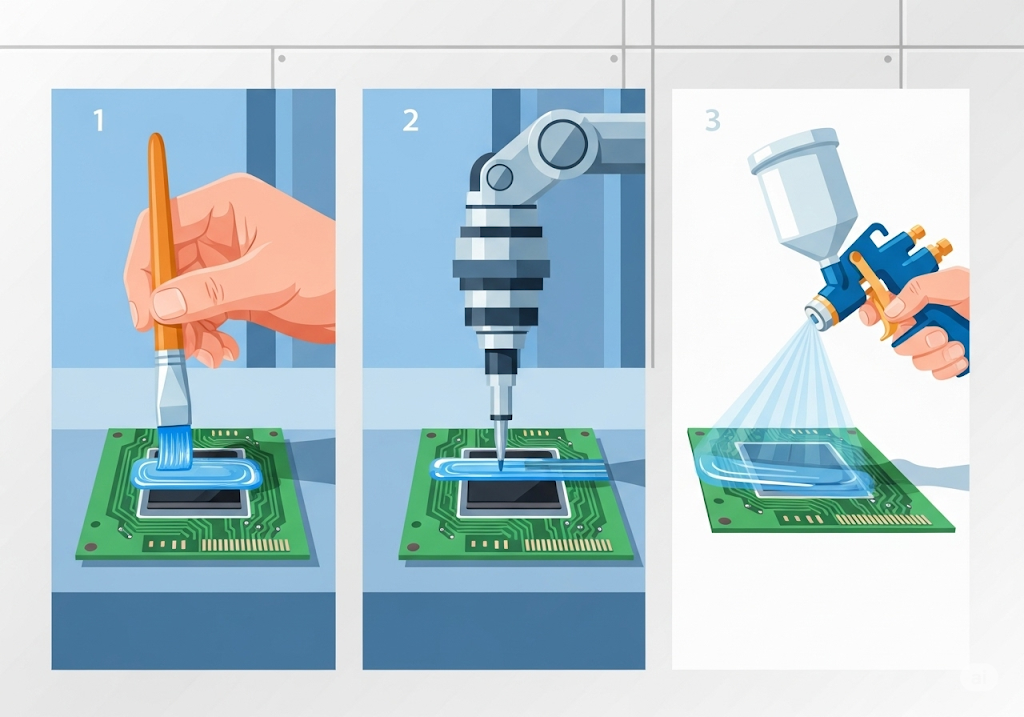

Các phương pháp phủ keo bảo vệ

Có nhiều phương pháp phủ keo bảo vệ được sử dụng trong công nghiệp điện tử để bảo vệ bảng mạch in (PCB), mỗi phương pháp có ưu và nhược điểm riêng, phù hợp với từng loại ứng dụng cụ thể. Việc lựa chọn phương pháp phủ phù hợp sẽ giúp tối ưu hóa độ dày lớp phủ, độ nhất quán và khả năng kiểm soát tốc độ phủ keo. Dưới đây là các phương pháp phủ keo bảo vệ phổ biến hiện nay.

1. Phủ keo bằng tay

Phủ keo bằng tay là phương pháp đơn giản và phổ biến, thường sử dụng bút phủ keo hoặc cọ thủ công để phủ keo lên bề mặt PCB.

- Ưu điểm: Phương pháp này linh hoạt, dễ điều chỉnh và có chi phí thấp, phù hợp cho các ứng dụng nhỏ hoặc khi cần phủ ở những vị trí cụ thể trên PCB.

- Nhược điểm: Khó đảm bảo độ dày và tính nhất quán của lớp phủ. Nếu không có kỹ năng và kinh nghiệm, lớp keo có thể bị không đều, ảnh hưởng đến hiệu quả bảo vệ.

Phương pháp này thường được sử dụng trong các dự án nhỏ lẻ, các mẫu thử hoặc khi cần phủ chính xác trên diện tích nhỏ.

2. Phủ keo tự động

Công nghệ phủ keo tự động bằng máy là phương pháp hiện đại, sử dụng máy phủ tự động để thực hiện phủ keo lên PCB với độ chính xác cao.

- Ưu điểm: Đảm bảo lớp phủ đều và kiểm soát được độ dày, tính nhất quán cao và có thể thực hiện nhanh chóng. Phương pháp này phù hợp cho sản xuất hàng loạt vì tiết kiệm thời gian và giảm thiểu sai sót.

- Nhược điểm: Chi phí đầu tư vào máy móc ban đầu cao và cần cài đặt chính xác. Không phù hợp với các ứng dụng có yêu cầu đặc biệt về vị trí phủ keo.

Phủ keo tự động được ứng dụng rộng rãi trong sản xuất hàng loạt và các dây chuyền công nghiệp, nơi yêu cầu độ chính xác và tốc độ cao.

3. Phủ keo bằng máy phun

Máy phun keo hoặc súng phun keo là công cụ được sử dụng để phủ keo bảo vệ lên PCB với độ dày và tốc độ phủ có thể điều chỉnh linh hoạt.

- Ưu điểm: Phù hợp cho các bề mặt lớn và các ứng dụng yêu cầu lớp phủ mỏng, đồng đều. Máy phun keo giúp phủ nhanh chóng và kiểm soát được tốc độ phủ cũng như độ dày của lớp keo.

- Nhược điểm: Có thể không phù hợp với các bề mặt phức tạp hoặc vị trí yêu cầu phủ keo chính xác. Ngoài ra, việc phủ keo bằng máy phun có thể tạo ra lượng keo dư thừa hoặc không đều trên bề mặt nếu không được kiểm soát tốt.

Máy phun keo thường được sử dụng trong các nhà máy sản xuất với diện tích phủ lớn, nơi yêu cầu lớp phủ mỏng và tốc độ nhanh.

Lựa chọn phương pháp phủ keo bảo vệ phụ thuộc vào yêu cầu cụ thể của mỗi ứng dụng. Với các dự án nhỏ lẻ hoặc cần phủ chính xác, phủ bằng tay là lựa chọn phù hợp. Đối với sản xuất hàng loạt yêu cầu tính nhất quán cao, phủ keo tự động là giải pháp tối ưu. Trong khi đó, máy phun keo phù hợp với diện tích lớn và yêu cầu lớp phủ đồng đều. Việc hiểu rõ ưu, nhược điểm của từng phương pháp sẽ giúp lựa chọn kỹ thuật phủ keo phù hợp nhất, tối ưu hóa chi phí và đảm bảo hiệu quả bảo vệ cho PCB.

Các sai sót thường gặp khi phủ keo và cách khắc phục

Khi thực hiện phủ keo bảo vệ PCB, có nhiều sai sót phổ biến, chẳng hạn như lỗi keo silicon bo mạch điện tử, có thể ảnh hưởng đến chất lượng lớp phủ, dẫn đến hiệu quả bảo vệ mạch bị giảm. Những lỗi này thường xuất hiện do quy trình phủ keo không chính xác hoặc do điều kiện môi trường không đạt chuẩn. Dưới đây là những sai sót thường gặp và cách khắc phục hiệu quả.

Lớp phủ không đều

Lớp phủ không đều thường xảy ra khi keo không được phân bổ đồng nhất trên bề mặt PCB, dẫn đến các khu vực có độ dày lớp phủ khác nhau.

- Nguyên nhân: Kỹ thuật phủ keo không đúng cách, thiết bị phủ không ổn định hoặc điều kiện nhiệt độ làm ảnh hưởng đến độ nhớt của keo.

- Cách khắc phục:

- Kiểm tra và điều chỉnh công cụ phủ để đảm bảo keo được phân bổ đồng đều.

- Duy trì điều kiện môi trường ổn định, đặc biệt là nhiệt độ và độ ẩm, để tránh ảnh hưởng đến độ nhớt của keo.

- Thực hiện quét lại lớp phủ ở những vùng không đều sau khi keo khô để đảm bảo bề mặt đồng nhất.

Bọt khí trong lớp phủ

Bọt khí là một trong những lỗi phổ biến trong quá trình phủ keo, làm giảm tính thẩm mỹ và có thể tạo ra các điểm yếu trong lớp bảo vệ.

- Nguyên nhân: Do quá trình khuấy trộn keo không kỹ, điều kiện phủ không phù hợp hoặc kỹ thuật phủ không đúng cách.

- Cách khắc phục:

- Trước khi phủ, khuấy trộn keo nhẹ nhàng để tránh tạo bọt khí.

- Duy trì tốc độ phủ ổn định và tránh áp lực phủ quá cao.

- Sử dụng công nghệ khử bọt khí (nếu có) trước khi phủ, hoặc thực hiện quy trình xử lý bề mặt bằng nhiệt độ thấp sau khi phủ để làm tan các bọt khí nhỏ.

Các lỗ trống trên bề mặt lớp phủ

Lỗ trống trên bề mặt lớp phủ có thể làm cho PCB bị phơi nhiễm trực tiếp với môi trường, giảm khả năng bảo vệ.

- Nguyên nhân: Lớp keo bị thiếu do tốc độ phủ không đều hoặc không được phủ đúng vị trí.

- Cách khắc phục:

- Thực hiện kiểm tra lớp phủ bằng mắt thường hoặc thiết bị quét lớp phủ để phát hiện các lỗ trống.

- Nếu phát hiện lỗ trống, thực hiện phủ bổ sung keo ở các vị trí bị thiếu để đảm bảo toàn bộ bề mặt PCB được bảo vệ đầy đủ.

- Điều chỉnh tốc độ phủ và độ dày của lớp phủ để đảm bảo keo được phân bổ đều trên toàn bộ bề mặt.

Vết nứt trong lớp phủ

Vết nứt trong lớp phủ có thể phát sinh do lớp keo không chịu được các điều kiện môi trường hoặc do độ dày lớp phủ không phù hợp.

- Nguyên nhân: Độ dày lớp phủ quá cao hoặc điều kiện môi trường (như nhiệt độ thay đổi đột ngột) làm cho lớp keo bị co ngót và tạo vết nứt.

- Cách khắc phục:

- Đảm bảo độ dày lớp phủ ở mức phù hợp, tránh phủ quá dày có thể gây co ngót khi khô.

- Kiểm soát chặt chẽ nhiệt độ và độ ẩm trong phòng phủ để tránh biến động quá lớn ảnh hưởng đến lớp phủ.

- Thực hiện phủ lại lớp keo ở các khu vực bị nứt nếu cần thiết.

Nhận biết và khắc phục kịp thời các sai sót trong quá trình phủ keo bảo vệ PCB là bước quan trọng để đảm bảo chất lượng lớp bảo vệ. Các biện pháp khắc phục như điều chỉnh công cụ phủ, duy trì môi trường ổn định, và kiểm tra lớp phủ kỹ lưỡng sẽ giúp giảm thiểu lỗi, tăng độ bền và hiệu quả bảo vệ cho PCB.

Lựa chọn loại keo phủ phù hợp với ứng dụng

Việc lựa chọn keo phủ bảo vệ mạch thích hợp cho PCB là yếu tố quan trọng để đảm bảo độ bền và hiệu quả bảo vệ của bảng mạch trong từng môi trường và điều kiện ứng dụng cụ thể. Các loại keo phủ phổ biến như acrylic, silicone và polyurethane đều có các đặc tính và ưu điểm riêng, phù hợp cho các ứng dụng khác nhau. Dưới đây là phân tích chi tiết để giúp lựa chọn loại keo phù hợp nhất.

Keo phủ Acrylic

Keo phủ acrylic là loại keo phổ biến nhất trong các ứng dụng bảo vệ PCB nhờ khả năng chống ẩm tốt và dễ sửa chữa.

- Ưu điểm:

- Chống ẩm tốt: Bảo vệ PCB hiệu quả khỏi độ ẩm và các yếu tố môi trường.

- Dễ dàng sửa chữa và loại bỏ: Có thể dễ dàng loại bỏ bằng dung môi, rất thuận tiện khi cần sửa chữa hoặc thay đổi lớp phủ.

- Chi phí thấp: Thường có giá thành hợp lý, phù hợp cho các ứng dụng không yêu cầu cao về môi trường khắc nghiệt.

- Nhược điểm:

- Độ bền nhiệt hạn chế: Không thích hợp cho các ứng dụng cần chịu nhiệt cao hoặc trong môi trường khắc nghiệt.

- Độ bền hóa học trung bình: Có khả năng chống hóa chất hạn chế so với các loại keo khác.

- Ứng dụng: Phù hợp cho các mạch trong môi trường điều kiện ổn định, ít tiếp xúc với hóa chất hoặc nhiệt độ cao, chẳng hạn như các thiết bị gia dụng và ứng dụng dân dụng.

Keo phủ Silicone

Keo phủ silicone có đặc tính mềm dẻo và khả năng chịu nhiệt, chịu ẩm rất tốt, thích hợp cho các ứng dụng yêu cầu tính linh hoạt cao. Để hiểu rõ hơn về cách sử dụng keo silicon bảo vệ bo mạch điện tử hiệu quả, bạn có thể tham khảo thêm.

- Ưu điểm:

- Chống chịu nhiệt và hóa chất tốt: Kháng nhiệt độ cao (lên đến 200°C) và kháng các loại hóa chất phổ biến.

- Độ mềm dẻo cao: Duy trì tính linh hoạt, giúp bảo vệ các linh kiện PCB trong điều kiện biến đổi nhiệt độ và rung động mạnh.

- Khả năng chống ẩm vượt trội: Bảo vệ mạch khỏi độ ẩm trong môi trường ẩm ướt hoặc ngập nước.

- Nhược điểm:

- Khó sửa chữa: Việc loại bỏ silicone rất khó khăn, đòi hỏi phải có dung dịch hoặc kỹ thuật đặc biệt.

- Chi phí cao hơn: Giá thành cao hơn so với keo acrylic.

- Ứng dụng: Phù hợp cho các mạch trong điều kiện khắc nghiệt như trong ô tô, hàng không, thiết bị ngoài trời, hoặc các môi trường có sự biến đổi nhiệt độ và độ ẩm liên tục.

Keo phủ Polyurethane

Keo phủ polyurethane là loại keo phủ có độ bền hóa học và độ bền cơ học cao, lý tưởng cho các ứng dụng cần bảo vệ lâu dài và chịu tác động từ môi trường hóa chất.

- Ưu điểm:

- Độ bền hóa học và cơ học cao: Chống chịu tốt với nhiều loại hóa chất và bảo vệ hiệu quả trong môi trường khắc nghiệt.

- Kháng nhiệt tốt: Khả năng chịu nhiệt độ tương đối cao, thích hợp cho các ứng dụng công nghiệp.

- Bền vững theo thời gian: Bảo vệ PCB lâu dài và giảm thiểu tác động của môi trường qua thời gian.

- Nhược điểm:

- Khó sửa chữa và loại bỏ: Tương tự như silicone, việc sửa chữa hoặc thay thế lớp phủ polyurethane rất khó khăn.

- Chi phí cao: Đắt hơn so với acrylic và yêu cầu thiết bị phủ chuyên dụng.

- Ứng dụng: Lý tưởng cho các thiết bị công nghiệp, máy móc, và các ứng dụng đòi hỏi sự bảo vệ khỏi hóa chất và môi trường khắc nghiệt, như nhà máy hóa chất và môi trường biển.

Lựa chọn loại keo phủ phù hợp phụ thuộc vào yêu cầu cụ thể của từng ứng dụng. Đối với các ứng dụng yêu cầu chống ẩm đơn giản, keo phủ acrylic là lựa chọn tiết kiệm và dễ sửa chữa. Keo silicone thích hợp trong các môi trường khắc nghiệt với sự thay đổi nhiệt độ và độ ẩm cao, trong khi keo polyurethane là lựa chọn tốt nhất cho các ứng dụng đòi hỏi độ bền hóa học và khả năng chống chịu lâu dài. Ngoài ra, keo epoxy cũng là một lựa chọn quan trọng cho nhiều ứng dụng khác.

Lưu ý an toàn khi sử dụng và xử lý keo phủ

An toàn lao động khi làm việc với keo phủ bảo vệ PCB là yếu tố cần thiết để bảo vệ sức khỏe người lao động và đảm bảo môi trường làm việc an toàn. Keo phủ có thể chứa các hợp chất hóa học dễ bay hơi và gây hại cho sức khỏe nếu tiếp xúc lâu dài. Dưới đây là những biện pháp an toàn quan trọng khi sử dụng và xử lý keo phủ.

Sử dụng đồ bảo hộ lao động

Trang bị đầy đủ đồ bảo hộ là bước đầu tiên để bảo vệ bản thân khỏi tiếp xúc trực tiếp với keo và các hóa chất liên quan:

- Găng tay chống hóa chất: Đeo găng tay chuyên dụng khi làm việc với keo để tránh tiếp xúc trực tiếp với da, vì một số loại keo có thể gây kích ứng hoặc dị ứng.

- Kính bảo hộ: Kính bảo vệ mắt giúp ngăn ngừa các giọt keo hoặc dung môi bắn vào mắt trong quá trình phủ.

- Khẩu trang chống hóa chất hoặc mặt nạ phòng độc: Một số loại keo phủ chứa hợp chất dễ bay hơi có thể gây hại cho hệ hô hấp, vì vậy nên đeo khẩu trang hoặc mặt nạ phòng độc để tránh hít phải hơi hóa chất.

Đảm bảo hệ thống thông gió

Sử dụng hệ thống thông gió hoặc quạt hút khí là biện pháp quan trọng để giảm thiểu nồng độ hóa chất trong không khí:

- Khu vực làm việc cần có hệ thống thông gió tốt để loại bỏ hơi hóa chất và duy trì không khí trong lành.

- Hút khí tại chỗ: Đối với các công đoạn sử dụng lượng keo lớn, cần có quạt hút khí tại chỗ để dẫn hơi hóa chất ra khỏi khu vực làm việc, đảm bảo người lao động không hít phải hơi độc hại.

Tuân thủ quy trình xử lý an toàn

Quy trình xử lý an toàn cần được tuân thủ nghiêm ngặt khi làm việc với keo phủ để tránh nguy cơ phát sinh tai nạn và tiếp xúc không mong muốn:

- Đọc kỹ hướng dẫn an toàn của nhà sản xuất: Mỗi loại keo có đặc điểm hóa học khác nhau, vì vậy cần đọc kỹ hướng dẫn sử dụng và an toàn do nhà sản xuất cung cấp.

- Không ăn uống trong khu vực làm việc: Để tránh nguy cơ nhiễm độc do tiếp xúc với keo và hóa chất, tuyệt đối không ăn uống hoặc để thực phẩm trong khu vực làm việc.

- Lưu trữ keo đúng cách: Đậy kín nắp keo sau khi sử dụng và lưu trữ ở nơi thoáng mát, tránh xa nguồn nhiệt và ánh nắng trực tiếp để giảm nguy cơ cháy nổ.

Sử dụng và xử lý dung dịch tẩy keo an toàn

Trong quá trình phủ keo, việc làm sạch thiết bị hoặc loại bỏ lớp phủ bị lỗi có thể yêu cầu sử dụng dung dịch tẩy keo. Để đảm bảo an toàn:

- Sử dụng dụng cụ và khăn giấy chuyên dụng khi lau keo, tránh dùng tay trực tiếp.

- Làm sạch khu vực ngay sau khi sử dụng dung dịch tẩy, tránh để lại tồn dư keo hoặc dung môi trên bề mặt làm việc.

- Lưu ý các biện pháp phòng ngừa khi xử lý dung dịch tẩy keo, vì các dung dịch này có thể gây kích ứng da và mắt.

Thực hiện đầy đủ các biện pháp an toàn khi sử dụng và xử lý keo phủ bảo vệ giúp giảm nguy cơ tai nạn lao động, bảo vệ sức khỏe người sử dụng và tạo môi trường làm việc an toàn. Việc trang bị đồ bảo hộ, duy trì thông gió tốt và tuân thủ quy trình xử lý an toàn sẽ đảm bảo an toàn tối đa khi làm việc với các loại keo phủ bảo vệ PCB. Để tìm hiểu thêm về các sản phẩm và dịch vụ khác của chúng tôi, bao gồm cả bán máy móc công nghiệp, vui lòng truy cập trang chủ.